Układy uziomowe to urządzenia z założenia przeznaczone do wieloletniego działania, jednak problemy projektantów z zapewnieniem ich trwałości są niestety wciąż poważne [15].

Spis treści

2. Skutki korozji układu uziomowego

3. Czynniki wpływające na szybkość korozji metali w glebie

3.1. Wpływ wilgotności i napowietrzenia na korozję metali w gruncie

3.2. Wpływ zakwaszenia gleb na korozję metali

3.3. Rezystywność gruntu a korozja metali

3.4. Wpływ składu chemicznego gleby na szybkość korozji

1. Wstęp

W praktyce, zapewnienie wysokiego poziomu skuteczności funkcjonowania układu uziomowego w zakładanym dla niego długoletnim okresie eksploatacji, w głównej mierze zależy od jego odporności na korozję elektrochemiczną, jeśli nie jest przy tym przekraczany warunek jego znamionowej obciążalności prądowej. Z kolei szybkość korozji zależy nie tylko od rodzaju zastosowanego materiału na uziom, ale także od środowiska, w jakim będzie on umieszczony. Wilgotny grunt, w którym pogrążany jest układ uziomowy stanowi elektrolit dla procesu korozji, zaś podziemne elementy układu uziomowego (metalowe przewodniki, żelbetonowe konstrukcje fundamentowe) – to elementy tworzące elektrody ogniw korozyjnych. Z tego względu od właściwości fizykochemicznych gleby w istotny sposób zależy jak szybko będzie postępować niszczenie metalowych elementów układu uziomowego w wyniku korozji. Oczywiście, teoretycznie możliwe są: wymiana gruntu w miejscu budowy układu uziomowego na taki, w którym szybkość korozji będzie znacznie ograniczona lub modyfikacja właściwości fizykochemicznych gleby, polegająca na melioracji terenu układu uziomów albo uzyskanie zasadowego odczynu gleby przez stosowanie wapnowania, jednak takie rozwiązania stosowane są rzadko z uwagi na ich małą praktyczność.

Mając natomiast podstawową wiedzę o właściwościach fizykochemicznych gleby można dobrać najbardziej odpowiedni materiał na elementy układu uziomowego biorąc pod uwagę jego małą szybkość korozji w danym gruncie. Takie postępowanie może zapewnić dostatecznie długi okres eksploatacji układu uziomowego, dostosowany do przewidywanego okresu trwałości obiektu, dla którego został on przeznaczony.

2. Skutki korozji układu uziomowego

Układ uziomowy składa się z przewodzących elementów podziemnych, najczęściej układanych poziomo lub pionowo w stosunku do powierzchni gruntu oraz przewodów uziemiających łączących nadziemne metalowe konstrukcje instalacji oraz urządzeń (lub ich obudowy) z podziemną częścią uziomu. Układ uziomowy uznaje się za sprawny, jeżeli charakteryzuje go określona wartość rezystancji uziemienia wymagana przepisami dla konkretnego zastosowania oraz gdy jest on w stanie przewodzić bez uszkodzenia i rozproszyć w ziemi prądy o zakładanych, zazwyczaj bardzo wysokich wartościach. Istotną kwestią jest przy tym, aby oba te warunki były spełnione jednocześnie. Uziom wykonany jest z materiału przewodzącego, w związku z czym jego części pogrążone w glebie, stanowiącej naturalny elektrolit, ulegają korozji elektrochemicznej. W wyniku korozji następuje stopniowe niszczenie materiału uziomu prowadzące do redukcji przekroju przewodów układu uziomowego, co – w konsekwencji – ogranicza zdolność do przewodzenia prądów uziomowych. Problem ten jest najpoważniejszy w przypadku korozji przewodów uziemiających, łączących nadziemne uziemiane konstrukcje z podziemną częścią układu uziomowego w ich części znajdującej się pod powierzchnią gruntu, gdyż z braku jej widoczności może ona nie być wykryta nawet na w trakcie regularnych pomiarów rezystancji uziemienia. W chwili spłynięcia do układu uziomowego przez taki skorodowany przewód uziemiający znaczących prądów uziomowych, czy to w postaci prądu pioruna odprowadzanego z urządzenia piorunochronnego czy prądu zwarciowego z instalacji elektroenergetycznej, skorodowany fragment przewodu uziemiającego o zmniejszonym przekroju zadziała niczym bezpiecznik topikowy ulegając przetopieniu i przerwaniu. Konsekwencją tego mogą być znaczące uszkodzenia w uziemianej za jego pośrednictwem instalacji, spowodowane odłączeniem zabezpieczeń od układu uziomowego, brakiem możliwości rozproszenia energii powstałych przy tym zaburzeń elektromagnetycznych oraz wystąpieniem niedopuszczalnego zagrożenia porażeniem prądem elektrycznym życia istot żywych.

Trzeba zdawać sobie sprawę z faktu, iż przerwanie ciągłości przewodów układu uziomowego zawsze prowadzi do wzrostu rezystancji uziemienia. To z kolei zawsze niesie za sobą konsekwencje związane ze zwiększonymi poziomami napięć, jakie mogą pojawić się w uziemianej instalacji. W przypadku urządzeń piorunochronnych wzrost rezystancji uziemienia prowadzi do wzrostu potencjału przewodów LPS powodując podwyższone ryzyko przeskoków iskrowych do innych przewodzących instalacji wskutek naruszenia warunku zachowania bezpiecznych odstępów separujących od elementów zewnętrznego urządzenia piorunochronnego. Z kolei, w przypadku ochrony przed porażeniem prądem istot żywych, wzrost rezystancji uziemienia stwarza zagrożenie dla życia ze względu na wystąpienie z tego powodu niebezpiecznych wartości napięcia rażeniowego.

3. Czynniki wpływające na szybkość korozji metali w glebie

Wiadomo, iż szybkość korozji uziomów w istotnym stopniu zależy od właściwości fizykochemicznych gruntu, którego typ może być zidentyfikowany na podstawie klasy granulometrycznej określanej przez: wielkość, liczbę, powierzchnię ziaren gruntu w jednostce objętości oraz wysokość podsiąkania kapilarnego wody. Stwierdzono, iż na szybkość korozji metali mają wpływ następujące właściwości gruntów:

- rezystywność gruntu, zależna głównie od jego wilgotności i zasolenia,

- napowietrzenie gruntu,

- skład chemiczny gleby,

- obecność mikroorganizmów żywych (korozja mikrobiologiczna).

Proces korozji w istocie nie jest niczym innym jak reakcją chemiczną metalu z otaczającym ją środowiskiem. Szybkość korozji równomiernej wyrażana jest w odniesieniu do jednostki czasu jako Vm – wagowa szybkość korozji, określająca ubytek określonej masy w stosunku do danej powierzchni metalu w trakcie jednej doby (g/m2/doba) lub też jako Vp – liniowa szybkość korozji wyznaczająca ubytek przekroju poprzecznego w czasie jednego roku (mm/rok). W przypadku układów uziomowych korozja najczęściej jest nierównomierna i trudno określić jej stopień w wymierny sposób.

3.1. Wpływ wilgotności i napowietrzenia na korozję metali w gruncie

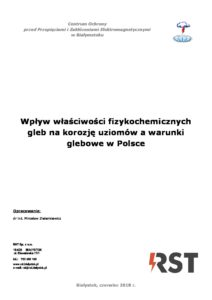

Dla przebiegu procesu korozji elektrochemicznej wymagana jest obecność określonej ilości wody i tlenu. W warunkach beztlenowych, co prawda, korozja także może występować, jednak jest to tak zwana korozja mikrobiologiczna pod wpływem beztlenowych bakterii redukujących siarczany (SRB) [1], Jej wpływ na agresywność środowiska ziemnego jest jednak znacznie mniejsza od wilgotności i zasolenia. Wilgotność i napowietrzenie gleby zależą między innymi od klasy granulometrycznej gleb – czyli prościej mówiąc od wielkości ziaren, a także od częstości opadów i poziomu wód gruntowych. W znacznym uproszczeniu można przyjąć, że im mniejsza jest średnica ziaren tym większa jest zdolność gruntu do zatrzymywania wody. Nie należy jednak wnioskować, że im większa jest wilgotność gleby tym szybszy jest proces korozji. Okazuje się, że największa agresywność korozyjna gruntu występuje przy wilgotności optymalnej wopt – rzędu 20 % (rys. 1), przy której woda nie wypełnia całkowicie porów między ziarnami gleby i tlen może być dostarczany z powietrza na zasadzie dyfuzji w fazie gazowej. Dalszy wzrost wilgotności gleb, powyżej wilgotności nasycenia wnas, powoduje zmniejszenie dopływu tlenu a tym samym spowolnienie procesu korozji. W przypadku, gdy przestrzeń między ziarnami gleby jest całkowicie wypełniona wodą, to tlen dostarczany jest na drodze dyfuzji poprzez wodę – co jest procesem powolniejszym niż dyfuzja powietrzna. Zatem wniosek stąd, iż metale całkowicie pogrążone w glebach bardzo wilgotnych lub poniżej poziomu wód gruntowych będą korodować znacznie wolniej niż metale umieszczone w górnych warstwach gleb, do których dociera powietrze.

Rys. 1. Szybkość korozji w zależności od wilgotności gleby (na podstawie [1])

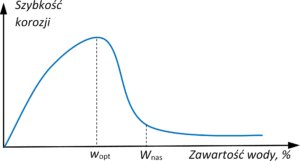

W rzeczywistości warunki glebowe najczęściej są niejednorodne w otoczeniu rozległych układów uziomowych, co ma istotny wpływ korozyjny na ich elementy. Najbardziej niekorzystne warunki występują na granicy obszarów o silnie zróżnicowanej wilgotności lub zawartości tlenu. Najprostszy przykład takich warunków stanowi miejsce wprowadzenia przewodów uziemiających z powietrza do gruntu (rys. 2) zagrożone przyśpieszoną korozją. Na granicy takich silnie różniących się środowisk na powierzchni metalu, w obszarach mniej napowietrzonych powstają strefy anodowe a strefy katodowe – w obszarach o większej koncentracji tlenu [2]. Prowadzi to do szybszej korozji obszarów anodowych. W przypadku przewodów uziemiających jest to zjawisko o tyle niekorzystne z punktu widzenia ich prawidłowej eksploatacji, że obszar anodowy występuje na części przewodu umieszczonej w gruncie, a więc – tej niewidocznej, przez co użytkownik może nie zauważać w porę postępującego procesu korozji. W związku z tym elementy układów uziomowych w takim miejscu są w znacznym stopniu narażone na przyspieszoną korozję. Z tego też względu, w przypadku stosowania na przewody uziemiające stali cynkowanej wymagane jest stosowanie dodatkowych zabezpieczeń przed oddziaływaniami zewnętrznymi, np.: w postaci taśm antykorozyjnych lub osłon termokurczliwych z tworzywa sztucznego co najmniej na odcinkach 0,3 m w powietrzu i w gruncie [3].

Rys. 2. Korozja cynkowanego przewodu uziemiającego StZn 40×3 mm na granicy środowisk

grunt-powietrze [źródło: CBM-Technology sp. z o.o.]

Zjawisko to dotyczy także metali całkowicie pogrążonych w gruncie. Jest to problem znany i szczególnie istotny szczególnie w przypadku metalowych rurociągów, osiągających niekiedy długości rzędu kilkuset kilometrów, które zazwyczaj przebiegają przez grunty o zróżnicowanych właściwościach fizykochemicznych.

W gruntach niejednorodnych występować mogą obszary określane jako ogniwa niejednakowego napowietrzenia, tlenowe ogniska stężeniowe [1] lub w literaturze anglojęzycznej komórki środowiskowe (ang. environmental cells) [2]. Skutkuje to powstawaniem ogniw korozyjnych na powierzchni metalu pogrążonego w takim gruncie. W przypadku układów uziomowych, które czasami również zajmują znaczne obszary, tworzenie się takich komórek jest także możliwe nie tylko w związku z naturalną niejednorodnością struktury gleby w danej lokalizacji, ale również ze względu na sposób układania, szczególnie poziomych elementów uziomów podczas prac montażowych. Płaskowniki (bednarki) układane poziomo, często zasypywane są mieszanką piasków i gliny wydobytej na etapie wykonania wykopów. Uziom poziomy otoczony w części gliną, która szczelnie blokuje dyfuzję tlenu, będzie w tym miejscu korodował na skutek powstania obszaru anodowego w stosunku do katodowej powierzchni tego samego przewodnika umieszczonego w silniej natlenionym piasku (rys. 3). W efekcie taki uziom, podobnie jak przewód uziemiający na granicy powietrze-ziemia, narażony będzie w tym miejscu na przerwanie ciągłości wskutek przyspieszonej korozji. Może to, w zależności od konfiguracji układu uziomów w ziemi, w rezultacie doprowadzić nawet do odłączenia znacznej jego części i krytycznego pogorszenia bezpieczeństwa istot żywych i urządzeń w danym obiekcie.

Rys. 3. Korozja przewodów układu uziomowego na granicy zróżnicowanych środowisk

…………..z uwagi na występujące ogniwa niejednakowego napowietrzenia:

…………..a) miejsce wprowadzenia przewodu uziemiającego do ziemi;

…………..b) przewód poziomy ułożony w piaszczystym gruncie

………………..przechodzący przez lokalne ognisko gliny.

3.2. Wpływ zakwaszenia gleb na korozję metali

Odczyn gleby to podstawowy i najłatwiej mierzalny wskaźnik jakości gleby określany jako wartość w jednostkach pH, wyrażona przez stosunek stężenia jonów wodorowych H⁺ do jonów wodorotlenkowych OH⁻ w roztworze glebowym. Przewaga jonów wodorowych H⁺ w roztworze glebowym wyznacza odczyn kwaśny, przewaga jonów wodorotlenowych OH⁻ – odczyn zasadowy. Odczyn więc wskazuje na kwasowość, obojętność lub zasadowość gleby i wykorzystywany jest m.in. do określenia przydatności gleb dla celów upraw rolnych, ogrodowych i leśnych, ale również do stwierdzenia potrzeby przeprowadzania zabiegów agrotechnicznych (np. wapniowanie gleb kwaśnych). Skala pH obejmuje roztwory od silnie kwaśnych – o pH = 0 do silnie zasadowych – o pH = 14, przy czym w roztworach obojętnych wartość pH = 7. Okazuje się, iż wraz ze zmniejszeniem pH gleby wzrasta jej aktywność korozyjna.

Stan zakwaszenia gleby ma istotne znaczenie w procesie korozji metali. Właściwości korozyjne różnych metali opisują tak zwane diagramy lub wykresy Pourbaix. Z naukowego punktu widzenia wykresy Pourbaix opisują, na podstawie danych termodynamicznych i równania Nersta, warunki równowagi elektrochemicznej dla reakcji elektrodowych w zależności od potencjału metalu i pH roztworu, w jakim jest on umieszczony. Z praktycznego punktu widzenia wykresy te opisują warunki, w jakich dany materiał podatny jest na korozję i w uproszczeniu można je podzielić na trzy obszary: korozja, pasywność i odporność. W warunkach odporności korozja elektrochemiczna nie zachodzi a w stanie pasywnym korozja występuje, ale szybkość korozji radykalnie się zmniejsza [1], dzięki tworzeniu się warstw pasywnych na powierzchni metali. Przyjmując za potencjał danego metalu odpowiadającą mu wartość potencjału z szeregu elektrochemicznego uzyskujemy wiedzę o jego podatności na korozję w roztworze, jaki stanowi gleba w zależności od jej odczynu pH. Dzięki temu wykres równowagowy potencjał – pH przedstawiany na wykresach Pourbaix daje możliwość przewidywania warunków korozji, odporności i pasywacji metali.

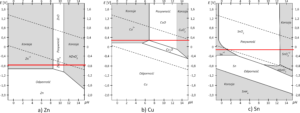

Na rysunku 4 przedstawiono wykresy Pourbaix dla materiałów metalowych najczęściej stosowanych obecnie do produkcji elementów układów uziomowych [4]: cynku, miedzi i cyny. Weźmy pod uwagę, iż cynk stosowany jest dla elementów stalowych jedynie jako warstwa ochronna, przy czym dla celów uziomowych dopuszcza się jedynie cynkowanie ogniowe (warstwy cynku nakładane elektrolitycznie nie są dopuszczane przez normy ochrony odgromowej [3], [5]). Miedź, z kolei, może być wykorzystana zarówno jako materiał na elementy uziomów lub jako warstwa ochronna dla elementów stalowych – w tym przypadku dopuszcza się jedynie miedziowanie elektrolityczne. Cyna, zgodnie z zapisami norm [3], [5] może być stosowana jako powłoka ochronna dla miedzi, a zatem można jej również użyć i dla stali miedziowanej. Wartości potencjałów z szeregu elektrochemicznego (oznaczone na rys. 4 linią czerwoną) dla tych materiałów wynoszą odpowiednio [6]:

– cynk: Zn/Zn2+ – 0,762 V,

– miedź: Cu/Cu2+ + 0,337 V,

– cyna: Sn/Sn2+ – 0,136 V.

Przyglądając się wykresowi równowagowemu Pouirbaix (potencjał – odczyn pH) dla cynku (rys. 4a), zakładając, że jego potencjał elektrochemiczny wynosi − 0,762 V, możemy zauważyć, że cynk koroduje w bardzo szerokim zakresie pH, a jego pasywacja zachodzi jedynie w wąskim przedziale: 8,4 ÷ 10,5 pH. W przypadku miedzi (rys. 4b), przy jej dodatnim potencjale elektrochemicznym: + 0,337 V pasywacja zachodzi w zdecydowanie szerszym zakresie od pH 6,8 do 12,8. Zdecydowanie najkorzystniej wypada jednak cyna (rys. 4c), która pasywuje się w bardzo szerokim zakresie odczynu pH: od 1,8 aż do 12,5.

Pierwszy wniosek, jaki nasuwa się z tych wykresów – to brak odporności wybranych do analizy materiałów na uziomy przy naturalnej wartości ich potencjału elektrochemicznego, a fakt, że optymalne warunki ich stosowania występować będą jedynie w glebach, dla których zachodzić będzie pasywacja (czyli wytwarzanie warstwy ochronnej) – to kolejna ważna konkluzja dla praktycznej oceny stosowania materiałów na uziomy w różnych glebach. Porównując diagramy Pouirbaix przedstawione na rys. 4 łatwo też zauważyć, że pod względem odporności korozyjnej najkorzystniej wypada cyna a najbardziej podatne na korozję będą uziomy cynkowane.

Rys. 4. Wykresy Pourbaix dla materiałów stosowanych na warstwy ochronne elementów

układów uziomowych: a) cynk (Zn), b) miedź (Cu), c) cyna (Sn) (na podstawie [4])

Analizując wykresy Pourbaix zauważa się, że obniżenie potencjału elektrodowego może skutkować wprowadzeniem metalu w stan odporności niemal w pełnym zakresie pH. Takie rozwiązania są praktykowane w ochronie katodowej, w której poprzez podłączenie źródła napięcia stałego do umieszczonej w gruncie metalowej konstrukcji reguluje się jej potencjałem w celu ograniczenia skutków korozji. Ochrona katodowa obecnie ma zastosowanie w ochronie antykorozyjnej metalowych rurociągów i zbiorników podziemnych, w tym również przed prądami błądzącymi (np. z kolejowej sieci trakcyjnej). W przypadku układów uziomowych takie rozwiązanie jest raczej rzadko stosowane ze względu na wysokie koszty. Ponadto, jeżeli taki uziom miałby pełnić również funkcję odgromową, to system ochrony katodowej wymagałby dodatkowo skutecznej ochrony przed przepięciami, zdolnej do bezpiecznego ograniczania częściowych prądów piorunowych.

Odnosząc przedstawione wyniki analizy wykresów Pourbaix do rzeczywistych warunków glebowych w Polsce pod względem wartości odczynu pH należy stwierdzić, że niestety nie są one korzystne, gdyż w naszym kraju dominujący udział wśród gruntów mają gleby bardzo kwaśne i kwaśne [9], [10], a średnia wartość pH gleb w Polsce wynosi poniżej 6. Okazuje się, że charakter procesów glebotwórczych, które ukształtowały pokrywę glebową na terenie Polski związany jest z okresem lodowcowym i ponad 90% obszaru Polski zajmują gleby polodowcowe lekkie i bardzo lekkie, wytworzone z kwaśnych skał osadowych, okruchowych luźnych przyniesionych przez lodowce ze Skandynawii [10].

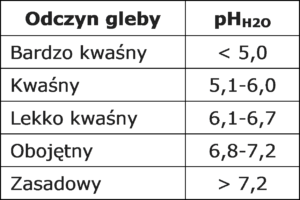

Dla klasyfikacji gleb w zależności od odczynu pH przyjęto pięciostopniową skalę przedstawioną w tabeli 1 [7] z podziałem na gleby bardzo kwaśne, kwaśne, lekko kwaśne, obojętne i zasadowe.

Tabela. 1. Klasyfikacja odczynu w zależności od pH gleby w roztworze

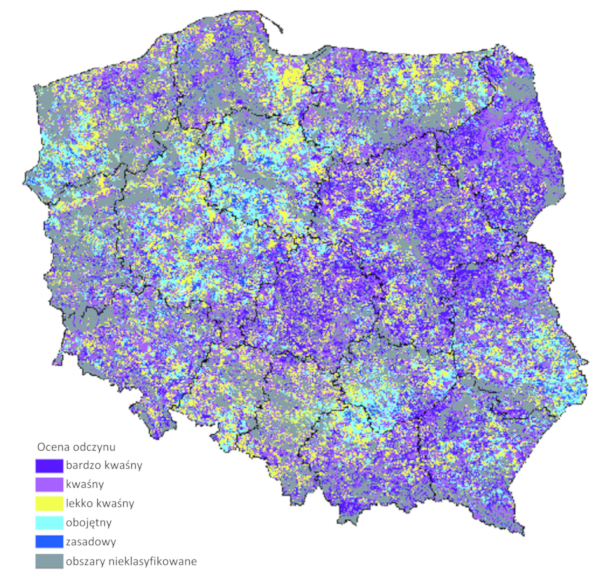

Na podstawie wieloletnich obserwacji prowadzonych przez Instytut Uprawy Nawożenia i Gleboznawstwa w Puławach (IUNG) zauważa się zwiększenie zakwaszenia gleb na obszarze Polski w ostatnich latach. Na rysunku 5 przedstawiono mapę zakwaszenia gleb w Polsce opracowaną przez IUNG [8] na podstawie badań przeprowadzonych w latach 90-tych. Pomiary obejmowały około 50 tysięcy punktów pomiarowych na obszarze całego kraju. Na mapie ewidentnie przeważają odcienie fioletu przedstawiające gleby o odczynie bardzo kwaśnym i kwaśnym. Według przeprowadzonych badań ponad połowę obszaru Polski (56,5%) stanowią gleby bardzo kwaśne (26,2%) i kwaśne (30,3%). Gleby lekko kwaśne i obojętne obejmują 40,2% (odpowiednio 23,9% i 16,3%) a gleby zasadowe to jedynie 3,3% powierzchni kraju. Inne źródła naukowe podają bardzo zbliżone wartości, przykładowo według [9] gleby kwaśne i bardzo kwaśne to 50% użytków rolnych, gleby lekko kwaśne i obojętne – 42% a zasadowe – 8%.

Rys. 5. Mapa odczynu gleby wg. IUNG Puławy [8]

Od 1995 r. stan zakwaszenia gleb jest okresowo kontrolowany (co 5 lat) na zlecenie Głównego Inspektoratu Środowiska w ramach badań „Monitoring chemizmu gleb ornych Polski”, prowadzonych przez IUNG [6]. Dane z ponad 20 lat pokazują, że udział gleb bardzo kwaśnych i kwaśnych utrzymuje się na stałym poziomie około 60%, chociaż w 2015 r. stwierdzono wzrost do 65% w stosunku do średniej 58% z lat 1995 – 2010. Ostatnie badania z 2015 r. pokazują jednak, że udział gleb bardzo kwaśnych wzrósł aż do 36% w stosunku do wyników z lat ubiegłych, gdy mieścił się on w granicach od 18% do 23%.

Dane zamieszczone w raporcie z badań IUNG [7] wskazują także na bardzo istotną kwestię z punktu widzenia korozji metali w glebie. Maksymalna wartość pHH2O zmierzona w 2015 r. wynosiła pH 7,8 a w ciągu całego okresu badań od 1995 r. najwyższa zanotowana wartość wynosiła pH 8,4 (2010 r.). Odrzucając wartości odstające powyżej 90 percentyla, wartość odczynu pH gleb w Polsce w dwóch ostatnich okresach pomiarowych w 2015 r. i w 2010 r. nie przekraczała odpowiednio 7,1 oraz 7,7. Najniższa wartość pH, zmierzona w 2015 r., wynosiła natomiast 3,7. Biorąc zatem pod uwagę zakresy pH w jakich zachodzi pasywacja materiałów wykorzystywanych na układy uziomowe należy stwierdzić, że w warunkach glebowych występujących na obszarze Polski pasywacja cynku nie będzie miała miejsca (zakres pH 8,4 – 10,5) lub będzie zachodziła jedynie w nielicznych obszarach. Miedź, dla której pasywacja zachodzi dla wartości pH powyżej 6,8, będzie zatem bardziej odporna na korozję na zdecydowanie większej części obszaru kraju. W porównaniu do wymienionych wcześniej materiałów, powszechnie stosowanych na powłoki antykorozyjne układów uziomowych, bezkonkurencyjnie wypada cyna, w przypadku której zakres wartości pH, jakie zostały zmierzone w trakcie badań IUNG w okresie ponad 20 lat od 1995 r. (pH 3,7 – 8,4) całkowicie mieści się w zakresie pasywacji (pH 1,8 – 12,5).

Analizując zmiany odczynu pH w zależności od głębokości pod powierzchnią gruntu stwierdzono [12], że największe zakwaszenie gleby występuje w zasadzie do głębokości 50 cm – i jest to kolejny argument na obniżenie obecnie zalecanego poziomu układania uziomów pod powierzchnią gruntu, oprócz wskazywanej wcześniej konieczności pogrążania uziomów poniżej głębokości przemarzania gruntu [16], [17]. Nieuniknione jest jednak prowadzenie w górnej warstwie gruntów przewodów uziemiających, które zazwyczaj wychodzą nad ich powierzchnię. Ze względu na silniejszą agresywność korozyjną górnych warstw gruntów niż warstw głębszych są one w największym stopniu narażone na korozję spośród wszystkich elementów układu uziomowego, dlatego też bardzo istotne jest stosowanie dodatkowych osłon izolacyjnych dla przewodów uziemiających na granicy przejścia z powietrza do ziemi. Zgodnie z wymaganiami normy PN-EN 62305-3:2011 [3] przewody uziemiające w punkcie przejścia z ziemi do powietrza należy chronić na długości 0,3 m za pomocą antykorozyjnych taśm lub tulei termokurczliwych. Jak wspomniano wcześniej, zalecenie to lepiej jest zinterpretować jako 0,3 m pod powierzchnią i 0,3 m nad powierzchnią gruntu. Kolejna edycja normy, będąca obecnie w trakcie prac komitetów normalizacyjnych, ma uszczegółowić ten zapis o uwagę, iż nie dotyczy to miedzi, stali miedziowanej i stali nierdzewnej. Oznacza to, że to wymaganie będzie dotyczyć w praktyce wyłącznie stali cynkowanej. Biorąc pod uwagę posiadaną wiedzę, że największe zakwaszenie gruntów sięga obecnie do 50 cm, wydaje się jednak, że lepszym rozwiązaniem będzie ochrona takich przewodów na dłuższym odcinku niż sugerowane 0,3 m.

Warto również zwrócić uwagę na fakt, iż szczególnie niekorzystne warunki występują na terenie użytków rolnych, gdzie główną przyczyną zakwaszenia gleb jest stosowanie nawozów mineralnych w celu zapewnienia lepszych warunków dla roślin uprawnych. Wzrost zakwaszenia powoduje stosowanie nawozów fizjologicznie kwaśnych (których główny składnik stanowi siarczan amonu lub sole potasowe), fosforowych i niektórych nawozów azotowych (mocznik) [7]. Warunki te mogą mieć poważne, niekorzystne znaczenie w przypadku układów uziomowych sieci elektroenergetycznych, gdyż stacje transformatorowe SN/nn (zarówno słupowe jak i kontenerowe), słupy średnich i wysokich napięć, budowane są często bezpośrednio na użytkach rolnych lub w ich pobliżu. Układy uziomowe takich obiektów należy zaliczyć do grupy szczególnie narażonych na agresywne środowisko korozyjne. Mając na uwadze, iż przesunięcie linii elektroenergetycznej poza obszary rolne jest często niemożliwe ze względów formalnych lub – po prostu – nieopłacalne, wypada stwierdzić, iż w takich miejscach należy stosować na uziomy materiały o lepszych właściwościach antykorozyjnych.

3.3. Rezystywność gruntu a korozja metali

Na korozję metali w gruncie silny wpływ ma także jego rezystywność w pewnym zakresie jej wartości. Rezystywność gruntu jest ściśle związana z jego zasoleniem i wilgotnością – im większa wilgotność i zasolenie tym mniejsza rezystywność, a więc i agresywność korozyjna gleby.

Wiadomo, z perspektywy bezpieczeństwa funkcjonowania instalacji elektrycznych, że im niższa wartość rezystywności gruntu tym łatwiej jest uzyskać odpowiednio niską wartość rezystancji uziemienia, co zapewnia bezpieczne funkcjonowanie uziemianej instalacji. Niestety bardzo dobra przewodność gruntu sprzyja jednocześnie korozji, której proces zachodzi w takim środowisku szybciej. Zjawisko to uznaje się za istotne jedynie w dobrze przewodzących gruntach o rezystywności ρ < 100 Ωm [13], powyżej tej wartości agresywność korozyjną określa się jako niską. Przy rezystywności poniżej 20 Ωm zagrożenie korozyjne uznaje się za wysokie a poniżej 10 Ωm za bardzo wysokie – tak niskie wartości są jednak rzadko spotykane. Na terenie Polskie przeważają w zdecydowanym stopniu grunty o rezystywności ρ > 100 Ωm.

3.4. Wpływ składu chemicznego gleby na szybkość korozji

Poza odczynem pH oraz rezystywnością gruntu na postęp korozji w glebie wpływ ma także obecność związków nieorganicznych i organicznych. Wśród nich istotne znaczenie mają [18]:

1) związki nieorganiczne w postaci:

a) soli mineralnych: węglanów, wodorowęglanów, chlorków, siarczanów, azotanów i azotynów sodu,

…..potasu, wapnia i magnezu;

b) substancji gazowych: powietrza, siarkowodoru i dwutlenku węgla,

2) związków organicznych w postaci kwasów organicznych i związków humusowych, powstających

…..podczas rozkładu substancji organicznych.

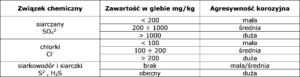

Chlorki, siarczany i azotany zazwyczaj przyspieszają korozję. Węglany wapnia i magnezu hamują proces korozji przez tworzenie warstw pasywnych (ochronnych) na powierzchni metalu. W glebach o odczynie obojętnym (pH = 6,8÷7,2) skłonność do korozji zależy od innych czynników niż skład chemiczny. Znaczna agresywność korozyjna charakteryzuje gleby bardzo kwaśne o pH = 3 ÷ 4, zawierających zazwyczaj kwasy organiczne lub kwas węglowy oraz zasadowe o pH = 10 ÷ 12, zawierających głównie węglany. Dla lepszej orientacji w tabeli 2 zestawiono normatywne określenie zagrożenia korozyjnego kliku związków chemicznych.

Tabela. 2. Agresywność korozyjna gruntów w stosunku do układanej w nim stali

w zależności od zawartości związków chemicznych [14]

Przykładowe informacje praktyczne w tym zakresie podają normy odgromowe (m.in. Tablica 5 w normie [3]), w których, w części dotyczącej materiałów stosowanych na elementy urządzenia piorunochronnego, w tym i na uziemienia, zamieszczona jest informacja opisująca dopuszczalne materiały i warunki ich stosowania. Została ona zebrana w uproszczonej postaci w tabeli 3.

Tabela 3. Materiały na uziomy i warunki stosowania (m.in. według PN-EN 62305-3 [3])

Analizując zalecenia norm ochrony odgromowej [PN-EN 62305-3] oraz instalacji elektrycznych [PN-EN 60634-5-54] w zakresie materiałów stosowanych na uziemienia uwagę zwraca też znaczna liczba zastrzeżeń dotyczących stali ocynkowanej. Uznaje się, że miedź, stal miedziowana oraz stal nierdzewna cechuje się dobrą odpornością na korozję w wielu środowiskach, natomiast stal cynkowana na gorąco charakteryzuje się jedynie odpornością „do przyjęcia” w łagodnym gruncie. Jest to konsekwencja opisanego wcześniej wąskiego zakresu pasywacji cynku w funkcji pH gleby. Jak widać zastosowanie miedzi czy stali nierdzewnej ma jednak również ograniczenia. Miedź oraz stal miedziowana nie powinna być stosowania w gruntach, w których występują związki siarki, natomiast stal nierdzewna oraz stal cynkowana korodują szybciej w glebach o dużej zawartości chlorków.

4. Podsumowanie

Projektant nie ma wpływu na rodzaj gruntu, jaki występuje w miejscu projektowanego układu uziomowego, jednak znając jego właściwości może dobrać odpowiedni materiał przewodników uziomowych, który będzie najbardziej odporny na korozję w danym miejscu. Opisana w artykule analiza wpływu właściwości fizykochemicznych gleb może być skutecznie wykorzystana przy projektowaniu układów uziomowych w celu zapewnienia im wymaganego długoletniego okresu eksploatacji.

Z punktu widzenia wysokiego stanu zakwaszenia gleb należy jednoznacznie stwierdzić, że występujące od dziesięcioleci w Polsce warunki glebowe są zdecydowanie niekorzystne dla powszechnie stosowanych uziomów ze stali cynkowanej, najbardziej podatnej w tych okolicznościach na korozję. Miedź, a zatem i stal miedziowana charakteryzujące się szerszym zakresem pasywacji – to zdecydowanie najlepsze materiały na elementy układu uziomów w przeważającej większości warunków gruntowych występujących w Polsce. Bardzo dobrym rozwiązaniem mogą okazać się wkrótce cynowane komponenty miedziowanych układów uziomowych, dla których korzystna pasywacja zachodzić będzie na całym obszarze Polski (w szerokim zakresie pH gruntu od 1,8 aż do 12,5) powodując istotne ograniczenie korozji takich materiałów.

Z uwagi na fakt, że największe zakwaszenie gleby występuje w zasadzie do głębokości 50 cm konieczne jest obniżenie obecnie zalecanej głębokości układania uziomów pod powierzchnią gruntu, co dobrze koresponduje z koniecznością pogrążania uziomów poniżej głębokości przemarzania gruntu.

O pewnych zagrożenia należy także pamiętać na etapie wykonawstwa. W gruntach niejednorodnych, o zróżnicowanych właściwościach fizykochemicznych, w których na etapie przygotowania wykopów pod uziomy poziome stwierdza się występowanie lokalnych ognisk gliny, zalecane jest zwrócenia uwagi na to, aby podczas zasypywania elementów układów uziomowych były one umieszczane w jednym rodzaju gruntu dla uniknięcia przyśpieszonej korozji. Z pewnością wydłuży to okres eksploatacji takiej instalacji, pozwoli uniknąć odłączenia czasami znacznej części układu uziomów, co może doprowadzić do krytycznego pogorszenia bezpieczeństwa istot żywych i urządzeń w danym obiekcie.

Należy brać pod uwagę fakt, iż metale całkowicie pogrążone w glebach bardzo wilgotnych lub poniżej poziomu wód gruntowych będą korodować znacznie wolniej niż metale umieszczone w górnych warstwach gleb, do których dociera powietrze.

W obszarach o bardzo niskiej rezystywności gruntu, poniżej 100 Ωm, gdzie łatwiej jest uzyskać wymaganą wartość rezystancji uziemienia korzystniejsze jest projektowanie uziomów z bardziej odpornych na korozję materiałów takich jak: miedź lub stal miedziowana ze względu na znacznie większą szybkość korozji cynku w takich glebach.

Literatura:

- Wranglen G.: Podstawy korozji i ochrony metali, Wydanie drugie zmienione, WNT, 1985

- Bradford S. A.: Corosion control. Casti Publishing Inc, Edmonton, Canada 2001

- PN-EN 62305-3:2011: Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- Baszkiewicz J., Kamiński M.: Korozja materiałów. Oficyna Wydawnicza Politechniki Warszawskiej, 2006

- PN-EN 62561-2:2018: Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów

- Moskwa H., Mazurkiewicz B.: Szereg napięciowy metali ogniwa galwaniczne. Akademia Górniczo-Hutnicza im. Stanisława Staszica, Kraków

- Siebielec G., B. Smreczak, A. Klimkowicz-Pawlas, M. Kowalik, R. Kaczyński, P. Koza, A. Ukalska-Jaruga, M. Łysiak, U. Wójtowicz, L. Poręba, E. Chabros. Raport z III etapu realizacji zamówienia „Monitoring Chemizmu Gleb Ornych w Polsce w latach 2015-2017”. Główny Inspektorat Ochrony Środowiska, IUNG-PIB, 2017: pp. 194.

- Stuczyński T., J. Kozyra, A. Łopatka, G. Siebielec, J. Jadczyszyn, P. Koza, A. Doroszewski, R. Wawer, E. Nowocień. 2007. Przyrodnicze uwarunkowania produkcji rolniczej w Polsce. Studia i Raporty PIB-IUNG, 2007: 77-115

- Raport z III etapu realizacji zamówienia: „Monitoring chemizmu gleb ornych w Polsce w latach 2015-2017”. Na zlecenie Głównego Inspektoratu Ochrony Środowiska. Praca zbiorowa. Wydawnictwo IUNG-PIB, Puławy, kwiecień 2017 r.

- Środowiskowe aspekty zakwaszenia gleb w Polsce. Opracowano na zlecenie Ministerstwa Rolnictwa i Rozwoju Wsi. Praca zbiorowa. Wydawnictwo IUNG-PIB, Puławy, czerwiec 2017 r.

- Gonet S., Smal H., Chojnicki J. Gleboznawstwo. Rozdział 6. :: Właściwości chemiczne gleb., pod redakcją Mocek A., Wyd. I. Warszawa: Wydawnictwo Naukowe PWN, 2015, s. 201-205. ISBN 978-83-01-17944-6.

- Sporek M., Sporek K., Zmienność odczynu pH gleb, Proceedings of ECOpole, Vol. 1, No. 1/2, 2007

- PN-B-10703:1991: Wodociągi — Przewody z rur żeliwnych i stalowych układanych w ziemi — Ochrona katodowa — Wymagania i badania (zastąpione przez PN-EN 12954:2004: Ochrona katodowa konstrukcji metalowych w gruntach lub w wodach — Zasady ogólne i zastosowania dotyczące rurociągów)

- BN-85 2320-01: Rurociągi stalowe układane w ziemi. Określenie zagrożenia korozyjnego

- Zielenkiewicz M.: Archaiczne podejście do układu uziomów w energetyce – czas na profesjonalizm, Wiadomości Elektrotechniczne, Nr 9, 2016, str. 31–38 lub SEP INPE, Nr 204, 09.2016 r., s. 3-22

- Zielenkiewicz, M.: Projektowanie układów uziomów dla linii WN i najwyższych napięć w aspekcie utrzymania wysokiego poziomu ich trwałości, Konferencja PTPiREE ” Elektroenergetyczne linie napowietrzne i kablowe wysokich i najwyższych napięć”, Wisła, 18-19 października 2017 r.

- Zielenkiewicz, M.: Czynniki wpływające na trwałość i warunki eksploatacji układów uziomo-wych stacji elektroenergetycznych SN/nn, Miesięcznik SEP INPE „Informacje o normach i przepisach elektrycznych”, nr 220-221, s. 23-34, styczeń-luty 2018

- Surowska B.: Wybrane zagadnienia z korozji i ochrony przed korozją. Politechnika Lubelska, Lublin 2002.

M. Zielenkiewicz, “Wpływ właściwości fizykochemicznych gleb na korozję uziomów a warunki glebowe w Polsce”, WIADOMOŚCI ELEKTROTECHNICZNE nr 05/2019, s. 38-44

Pierwowzorem niniejszego artykułu jest referat o takim samym tytule wygłoszony w dniu 24 maja 2019 r. podczas XVII Seminarium szkoleniowego kadry inżynieryjno-technicznej ELSEP Białystok 2019: „Współczesne urządzenia w sieciach elektroenergetycznych – normalizacja, bezpieczeństwo, pomiary”, opublikowany pod tym samym tytułem w miesięczniku WIADOMOŚCI ELEKTROTECHNICZNE nr 05/2019, s. 38-44 (nr DOI:10.15199/74.2019.5.5). Głównym organizatorem seminarium szkoleniowego był Oddział Białostocki SEP we współpracy z Wydziałem Elektrycznym Politechniki Białostockiej.