Autor: dr inż. Tomasz Maksimowicz

Streszczenie

Cyna jest materiałem powszechnie stosowanym w elektrotechnice w procesie lutowania oraz jako powłoka umożliwiająca łączenie materiałów o różnych potencjałach elektrochemicznych. Ostatnie badania wykazują nowe korzyści jakie materiał ten może wnosić w zastosowaniu w układach uziemiających. Poza względami estetycznymi, powłoka cyny pozwala na bezpośrednie łączenie przewodów miedzianych i pomiedziowanych do konstrukcji stalowych ocynkowanych. Wyniki badań w Instytucie Techniki Budowlanej wykazały ponadto, że materiały cynowane charakteryzują się zwiększoną odpornością na korozję, szczególnie w agresywnym środowisku o odczynie bardzo kwaśnym. Właściwości te powodują, że materiały na uziomy z powłoką cyny pojawiają się już chociażby w standardach PSE oraz projektach norm międzynarodowych.

Wstęp

Układ uziemiający ma na celu zapewnienie prawidłowej pracy instalacji elektrycznych, ochrony od porażeń oraz ochrony odgromowej. Wszystkie te kwestie są istotne zarówno w sieciach i obiektach elektroenergetycznych, jak i w układach uziemiających wszelkich obiektów budowlanych. Największe zagrożenie dla elementów uziomu stanowi korozja, która prowadzi do degradacji połączeń i redukcji przekroju elementów, co z czasem skutkuje przerwaniem ciągłości przewodów i skokowym wzrostem rezystancji uziemienia, a także ograniczeniem zdolności odprowadzania prądów zwarciowych. Materiały dopuszczone do budowy uziemień charakteryzują się różną odpornością na korozję i powinny być dobierane nie tylko ze względów ekonomicznych, ale także z uwzględnieniem możliwych czynników decydujących o procesie korozji oraz zakładanym okresie eksploatacji obiektu lub instalacji. Wymagania dla poszczególnych materiałów ulegają zmianom wraz z rozwojem technologii i wiedzy o właściwościach poszczególnych produktów. Ostatnie wyniki badań w tym zakresie wykazują duże korzyści, jakie może zapewnić powłoka cynowa.

Już w obecnych standardach można znaleźć zapisy dotyczące zastosowania powłoki cynowej (Sn). Normy [1, 2] wśród materiałów dopuszczonych na uziemienia wymieniają między innymi miedź ocynowaną. W tym przypadku dopuszcza się zarówno cynowanie na gorąco, jak i galwaniczne, a minimalna grubość powłoki powinna wynosić 1 µm. Mało precyzyjne wytyczne odnośnie powłoki cynowej podyktowane były dotychczas faktem, że stosowana ona była wyłącznie ze względów estetycznych. Jak się okazuje, cyna zapewnia znacznie więcej korzyści.

Zastosowanie powłok cynowych w przewodach uziemiających

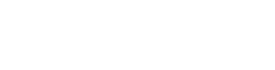

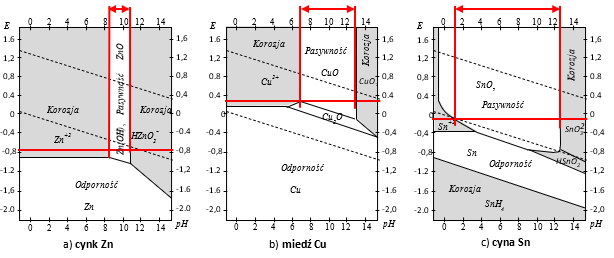

Powszechnie wiadomo, że przewodów miedzianych nie należy łączyć bezpośrednio z aluminium lub cynkiem, ponieważ takie połączenie z czasem będzie korodowało. Zagrożenie to wynika z różnych potencjałów elektrochemicznych poszczególnych materiałów (Rys. 1.). Jeżeli różnica ta będzie zbyt duża, to w miejscu styku powstaje ogniwo elektrochemiczne, które prowadzi do procesu korozji.

Cyna, która znajduje się w przybliżeniu w środku szeregu elektrochemicznego, jest zatem materiałem neutralnym. Wykorzystanie jej jako powłoki na końcówkach lub przewodach miedzianych pozwala na bezpośrednie łączenie takiego przewodu z innymi materiałami (np.: cynk-Zn, aluminium-Al), które w normalnych warunkach prowadziłoby do korozji elektrochemicznej na styku materiałów.

Rys. 1. Szereg potencjałów elektrochemicznych wybranych materiałów stosowanych w elektrotechnice

Analogiczne zastosowanie cyna znajduje także w uziemieniach. Zgodnie z wytycznymi norm „połączenia stali z miedzią lub stopami miedzi w powietrzu, jeżeli nie są spawane, powinny być albo całkowicie pokryte cyną, albo trwałą warstwą odporną na wilgoć” (pkt. E.5.6.2.2.1 [1]). Dotyczy to przykładowo sytuacji, w których należy przyłączyć przewód uziemiający wykonany z miedzi lub stali pomiedziowanej do konstrukcji stalowej ocynkowanej (np.: nogi słupa energetycznego). Zastosowanie przewodów cynowanych w uziemieniach z tego względu tak naprawdę nie jest już żadną nowością.

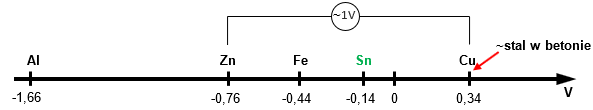

W obiektach energetycznych przewody uziemiające przy przepływie prądów zwarciowych mogą osiągać bardzo wysokie temperatury. Coraz częściej z tego względu dobiera się przekroje przewodów tak, aby nie tylko wytrzymały przepływ prądu bez uszkodzenia, ale także aby maksymalna temperatura przewodu nie przekroczyła temperatury 400°C lub nawet 300°C. Cyna charakteryzuje się względnie niską temperaturą topnienia wynoszącą około 232°C. Zasadne mogłoby się zatem wydawać pytanie, czy przy przepływie takiego prądu zwarciowego powłoka cyny nie ulegnie uszkodzeniu. W Instytucie Energetyki w Warszawie w Laboratorium Urządzeń Rozdzielczych przeprowadzono badania w tym kierunku. Przez układ 4 przewodów stalowych pomiedziowanych z dodatkową powłoką cyny (StCuSn) wymuszono przepływ prądu zwarciowego o wartości skutecznej 64 kA w czasie 1 sekundy. Badanie to miało na celu sprawdzenie zachowania się powłoki cynowej na przewodach, które osiągają temperaturę 300°C. Po przeprowadzonych testach na żadnym z przewodów w 4 zestawach próbek nie stwierdzono uszkodzenia powłoki cynowej. Zatem pomimo niskiej temperatury topnienia cyny, jako powłoka na przewodach wytrzymuje przepływ dużych prądów zwarciowych.

Do określenia pozostaje obecnie jeszcze kwestia odporności przewodów uziemiających w warunkach napowietrznych. Szczególnie w środowisku przemysłowym w atmosferze mogą występować różne związki, które będą powodowały korozję różnych materiałów. W środowisku, w którym występują różnego rodzaju chlorki bardziej odpowiednia będzie miedź, a tam, gdzie występują związki siarki lub amoniak lepszym rozwiązaniem będzie stal nierdzewna. W przypadku przewodów z powłoką cynową nie jest to jeszcze dostatecznie zbadane, w związku z czym zawsze korzystne będzie profilaktyczne zabezpieczanie przewodów np. z zastosowaniem termokurczliwych rękawów ochronnych. Takie zabezpieczenia i tak są wymagane zgodnie z pkt. E.5.6.2.2.1 normy PN-EN 62305-3 [1]: „przewody uziomów stalowych wychodzące z betonu lub ziemi powinny być chronione przed korozją, w punkcie przejścia do powierza, na długości 0,3 m, za pomocą antykorozyjnych taśm lub termokurczliwych tulei”. W niekorzystnych warunkach zaleca się jednak zabezpieczenie przewodu na większym odcinku, co najmniej 0,5 m w ziemi i nawet na całym odcinku do złącza kontrolnego w części napowietrznej.

Rys. 2. Próby zwarciowe przewodów stalowych pomiedziowanych cynowanych StCuSn

w Instytucie Energetyki: I = 64 kA / tc = 1 s.

Odporność na korozję

Zgodnie ze standardami międzynarodowymi PN-EN 62305 [1] oraz PN-EN-IEC 62561-2 [2] do budowy uziemień należy stosować miedź, stal nierdzewną lub stal z powłokami ochronnymi miedzi lub cynku. Materiały, powłoki ochronne oraz minimalne przekroje wymagane są przede wszystkim ze względu na zapewnienie odpowiedniej odporności na korozję. Należy jednak zwrócić uwagę, że zastosowanie poszczególnych materiałów nie jest równoważne. Materiały te charakteryzują się różną odpornością na korozję, przewodnością czy wytrzymałością mechaniczną. Ponadto normy zwracają uwagę na ograniczenia stosowania poszczególnych materiałów w określonych warunkach. Miedź chociaż bardzo odporna na korozję nie jest zalecana w środowiskach, w których występują związki siarki. Stal nierdzewna charakteryzuje się z kolei słabą przewodnością i koroduje w obecności chlorków. Odporność na korozję cynku określana jest natomiast jako „do przyjęcia w powietrzu, betonie i łagodnym gruncie” (Tablica 5. [1]). Powłoka cynowa zapewnia nie tylko kompatybilność elektrochemiczną między różnymi materiałami ale także powoduje zwiększenie odporności na korozję. W budowie układów uziemiających przekłada się to w praktyce na zwiększenie okresu eksploatacji takiej instalacji.

Nie da się jednoznacznie określić jak długo dany układ uziemiający będzie korodował. Czas korozji zależy od wielu czynników, takich jak typ uziomu (rodzaj materiału, przekrój, powłoki ochronne), lokalne warunki glebowe (rezystywność gruntu, obecność związków chemicznych) lub występowanie czynników mogących powodować przyspieszenie procesu korozji (np.: połączenie z uziomem fundamentowym lub innymi materiałami). Nawet głębokość ułożenia przewodów może decydować o postępie korozji (w płytszych warstwach gruntu korozja zachodzi szybciej). Należy przy tym brać pod uwagę, że za uszkodzenie uziomu należy uznać nie tylko przerwanie ciągłości ale także zredukowanie przekroju przewodu poniżej określonej wartości, co może mieć krytyczne znaczenie z punktu widzenia zdolności odprowadzania prądów zwarciowych w energetyce. Z tych względów czas korozji takiego samego materiału w różnych lokalizacjach może się znacząco różnić.

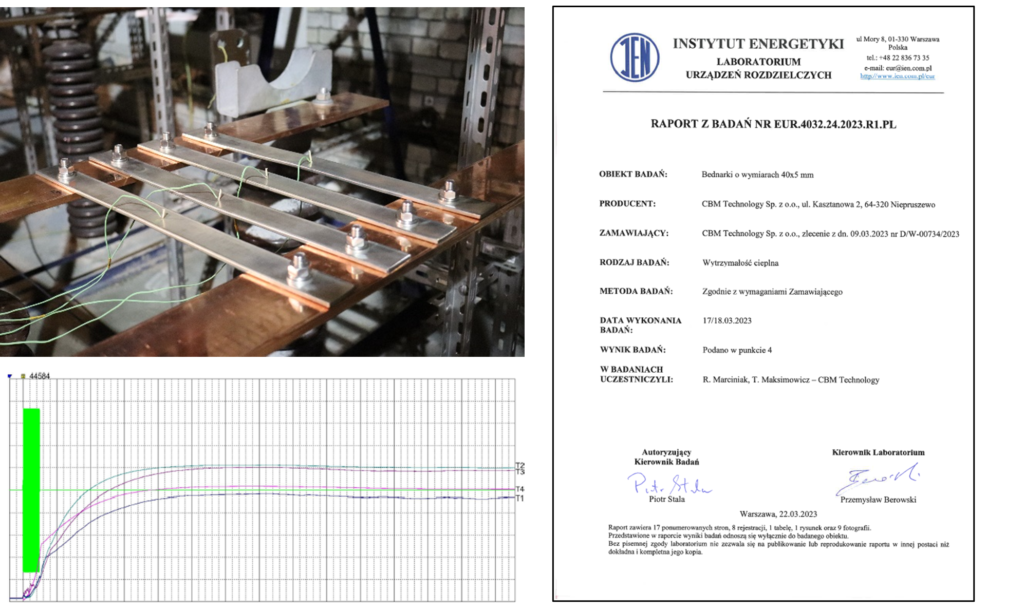

Do porównania odporności na korozję różnych materiałów możliwe jest przeprowadzenie badań laboratoryjnych, porównujących postęp korozji różnych materiałów w takich samych warunkach. Badania takie opisano m.in. w [3] gdzie przedstawiono wyniki prób korozyjnych przeprowadzonych w akredytowanym Zakładzie Inżynierii Materiałów Budowlanych w Instytucie Techniki Budowlanej (ITB) w Warszawie. Badaniu poddano przewody stalowe z różnymi powłokami ochronnymi: stal ocynkowaną (StZn), stal pomiedziowaną (StCu) oraz stal pomiedziowaną z dodatkową powłoką cyny (StCuSn). Wygięte próbki materiałów umieszczone zostały na czas 15-dniowej próby w roztworach (środowisku) o odczynie lekko kwaśnym (pH 6,0÷6,5) oraz kwaśnym (pH 5,0÷5,5), które symulowały agresywne środowisko korozyjne. Stopień korozji materiałów oceniono według ubytku masy poszczególnych próbek i obliczonej szybkości korozji. Na podstawie uzyskanych wartości określono grupy odporności materiałów w oparciu o wycofaną normę PN-H-04608:1978 Korozja metali — Skala odporności metali na korozję [4] (norma wycofana bez zastąpienia). Wyniki badań przedstawiono w tablicy 1.

Tablica 1. Wyniki badań laboratoryjnych korozji stali z powłokami ochronnymi

Według uzyskanych wyników stal ocynkowana została sklasyfikowana jako odporna. Lepsze wyniki uzyskano jednak dla powłoki miedzianej (StCu), w przypadku której szybkość korozji była ponad 4-krotnie wolniejsza niż w przypadku przewodów StZn. Jak się okazuje, dodatkowa powłoka cyny na przewodzie stalowym pomiedziowanym zapewniła jeszcze większą odporność na korozję. W przypadku przewodu StCuSn wyraźnie zauważalna była ponadto różnica w szybkości korozji w zależności od stanu zakwaszania: w środowisko o odczynie lekko kwaśnym (pH 6,0÷6,5) próbkę sklasyfikowano jako bardzo odporną, natomiast w ośrodku o odczynie kwaśnym (pH 5,0÷5,5) zgodnie z przyjętą klasyfikacją dla stali pomiedziowanej cynowanej uzyskano wynik całkowitej odporności. Oczywiście nie oznacza to, że w warunkach glebowych przewody cynowane nie będą korodowały, ale z pewnością zapewnią większą odporność korozyjną w porównaniu do takiego samego przewodu bez takiej powłoki.

Na szybkość korozji wpływa nie tylko rodzaj materiału, ale także środowisko w jakim został on umieszczony. Chociażby grunty o bardzo małej rezystywności (< 100 Ωm) sprzyjają uzyskaniu małej wartości rezystancji uziemienia, ale jednocześnie są środowiskiem, w którym procesy korozji zachodzą szybciej. Znaczenie ma także stan zakwaszenia pH gruntu. W określonych zakresach odczynu pH metale ulegają pasywacji – jest to stan, w którym proces korozji nie zachodzi lub postępuje powoli. Na rys. 2. przedstawiono wykresy Pourbaix z zaznaczeniem zakresów pasywacji cynku, miedzi i cyny. Najwęższy zakres PH występuje dla cynku. Biorąc pod uwagę, że 80,4% gleb w Polsce stanowią gleby kwaśne (pH < 6,9), uziomy ze stali ocynkowanej będą korodować niestety w większości obszarów Polski [3]. Miedź ma szerszy zakres pasywacji, ale także głównie w zakresie gruntów neutralnych i zasadowych. Gleby obojętne (3,3%, pH≈7) i zasadowe (16,6%, pH>7,1) stanowią jedynie niespełna 20% powierzchni gruntów. Cyna natomiast ulega pasywacji praktycznie w całym zakresie odczynu pH, jaki odpowiada gruntom w Polsce. Wysoka odporność korozyjna cyny, uzyskana w opisanych powyżej wynikach badań w ITB wynika najprawdopodobniej z faktu, że próbki cynowane uległy właśnie pasywacji. Uziomy z dodatkową powłoką cyny powinny się zatem charakteryzować dłuższym okresem eksploatacji bez względu na lokalne warunki glebowe.

Rys. 3. Zakresy pasywacji różnych materiałów według wykresów Pourbaix [3]

Powłoka cynowa w przyszłej standaryzacji

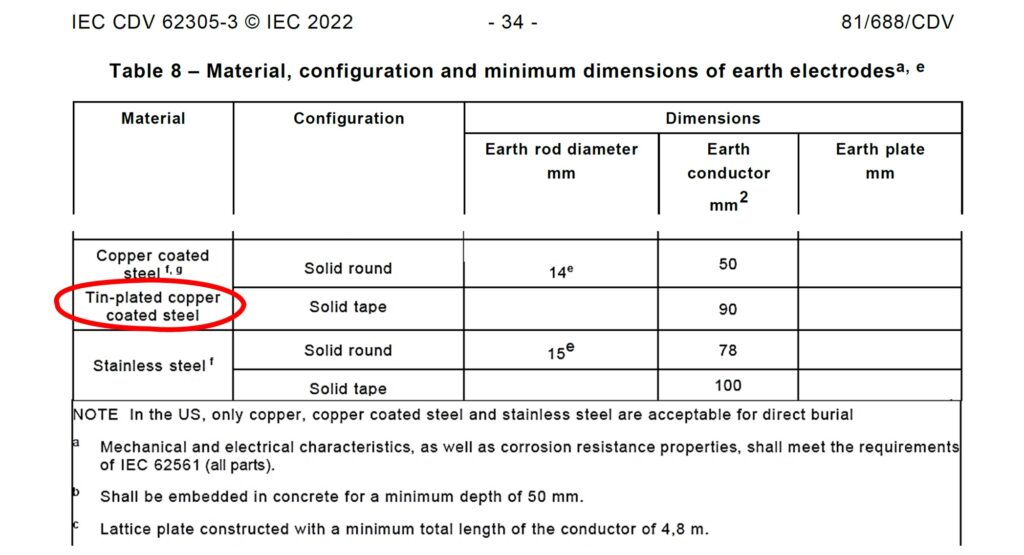

Obecnie badania nad właściwościami powłok cynowych jeszcze trwają. Opisane wyżej właściwości wskazują jednak na istotne korzyści z zastosowania materiałów z powłokami cynowymi w budowie uziemień. Przewody płaskie (bednarki) oraz druty wykonane z miedzi z powłoką cyny (CuSn) oraz ze stali pomiedziowanej cynowanej (StCuSn) już są dostępne na rynku. Prace w zakresie przewodów cynowanych prowadzone są także na międzynarodowym szczeblu normalizacyjnych. W projekcie roboczym IEC CDV 62305-3 (81/688/CDV) w tabeli przedstawiającej materiały i ich minimalne wymiary do stosowania w budowie uziemień wymieniona jest już stal pomiedziowana cynowana (tin-plated copper coated steel – Rys. 4).

Ze względu na swoje właściwości miedź i stal pomiedziowana z powłoką cyny zostały ujęte chociażby w najnowszym standardzie PSE dotyczącym budowy uziemień na stacjach elektroenergetycznych. Zgodnie z punktem 5.4 standardu (Parametry materiałów stosowanych na uziomy z uwzględnieniem odporności korozyjnej i wytrzymałości mechanicznej) „Materiały elementów uziemienia stacji elektroenergetycznej (miedź, stal ocynkowana lub stal pomiedziowana lub stal pomiedziowana ocynowana [dodatkowo pokryta warstwą cyny ze względu na poprawę odporności korozyjnej]) należy dobierać z uwzględnieniem ich odporności na korozję i wymaganą wytrzymałość mechaniczną.”. Można tam znaleźć także następujący zapis: „Do uziemienia budynków z wnętrzowymi rozdzielniami GIS wymaga się stosowania uziomów miedzianych lub uziomów stalowych z powłoką miedzianą. Wybór rodzaju materiału (miedź lub stal z powłoką miedzianą, która może być dodatkowo ocynowana) do wykonania uziomu stacji z rozdzielniami GIS powinien być uzgodniony z PSE S.A.”.

Rys. 4. Fragment tabeli dotyczącej materiałów i ich minimalnych wymiarów

do stosowania na uziomy IEC CDV 62305-3

Podsumowanie

W aspekcie budowy uziemień powłoka cynowa ma na celu umożliwienie łączenia materiałów o różnych potencjałach oraz zwiększenie odporności na korozję. Neutralny potencjał elektrochemiczny zapewnia kompatybilność galwaniczną nawet przy łączeniu przewodu miedzianego ze stalą ocynkowaną bez stosowania przekładek. Szeroki zakres pasywacji cyny zapewnia z kolei potencjalne spowolnienie procesów korozji przewodów cynowanych w gruncie, co przekłada się na wydłużenie okresu eksploatacji instalacji. Stal pomiedziowana cynowana już teraz dopuszczona jest przez standard PSE, a wszystko wskazuje, że w najbliższych latach coraz więcej informacji o jej właściwościach i zastosowaniu pojawiać się będzie także w najważniejszych standardach międzynarodowych.

- PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- PN-EN IEC 62561-2:2018-04 Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów

- Hoppel W., Marciniak R., Uziemienia w sieciach elektroenergetycznych, WNT/ Wydawnictwo Naukowe PWN, Warszawa 2020

- PN-H-04608:1978 Korozja metali — Skala odporności metali na korozję

- Siatka uziemienia na stacji elektroenergetycznej PSE S.A., Standardowa specyfikacja funkcjonalna, PSE S.A., 2022