Wstęp

Dlaczego układ uziemiający w obiektach energetycznych powinien być zaprojektowany i wykonany z należytą starannością? Najlepszą odpowiedź na to pytanie stanowi awaria, jaka miała miejsce 17 maja 2021 r. na stacji elektroenergetycznej Rogowiec 400/220 kV. Błąd ludzki doprowadził do zwarcia linii, którego następstwem w normalnych warunkach powinno być zadziałanie automatyki zabezpieczeniowej i wyłączenie linii. Niestety, źle wykonana instalacja uziemiająca nie była w stanie odprowadzić tak dużego prądu zwarciowego, przez co popłynął on ekranami kabli sterujących. W rezultacie efektem tego zdarzenia było wyłączenie w sumie 10 z 11 bloków Elektrowni Bełchatów.

Na stacjach elektroenergetycznych WN, a także SN wykonywane są układy uziomów o małej rezystancji uziemienia na poziomie pojedynczych omów. Mają one na celu zapewnienie prawidłowego działania sieci elektroenergetycznej i stosowanych w niej zabezpieczeń, a także, lub przede wszystkim stanowią środek ochrony przed porażeniem. Są to często rozbudowane uziomy kratowe lub kombinacje uziomów poziomych i pionowych. Jednak nawet najbardziej złożony układ uziemiający, o bardzo małej wartości rezystancji może okazać się nieskuteczny, jeżeli nie zostaną właściwie wykonane przewody uziemiające. To nimi płyną prądy o najwyższych wartościach, które nawet przy bardzo krótkich czasach trwania mogą powodować znaczące skutki termiczne. Uszkodzenie przewodu uziemiającego może spowodować całkowitą utratę uziemienia.

Przewody uziemiające

Przewód uziemiający jest najbardziej narażonym elementem układu uziemiającego. Przechodząc z powietrza do ziemi, jest szczególnie narażony na korozję – przede wszystkim w części podziemnej tuż przy granicy środowisk powietrze-ziemia. W części napowietrznej w skrajnych przypadkach może być narażony na uszkodzenia mechaniczne. A ponieważ stanowi bezpośrednie połączenie uziemianej instalacji z układem przewodów w ziemi to może przewodzić prądy zwarciowe lub prądy pioruna o bardzo dużej wartości. Do ochrony przewodów uziemiających przed skutkami korozji należy stosować rękawy ochronne na odcinku przejścia z powietrza do ziemi, na przykład na odcinku 30 cm w części naziemnej i 50 cm w części podziemnej. Do uzyskania odpowiedniej zdolności odprowadzania prądów zwarciowych przewody uziemiające powinny charakteryzować się odpowiednim przekrojem.

Minimalne wymiary przewodów do budowy uziemień zależne są od zastosowanego materiału i określone w normach lub innych wytycznych, takich jak standardy grup energetycznych. Wśród tych dokumentów należy wymienić z pewnością normę PN-EN 50522 [1] dotyczącą uziemienia instalacji elektroenergetycznych o napięciu powyżej 1 kV. Warto jednak zwrócić także uwagę na wytyczne norm odgromowych PN-EN 62305-3 [2] oraz PN-EN 62561 [3, 4], które zawierają bardziej szczegółowe zapisy dotyczące uziemień, a ponadto są przywoływane w standardach grup energetycznych. Zgodnie z wyżej wymienionymi normami przewody uziemiające powinny być wykonane z następujących materiałów:

- miedzi (Cu) o przekroju 50 mm2 ,

- stali pomiedziowanej (StCu) – 90 mm2

- stali ocynkowanej ogniowo (StZn) – 90 mm2, lub

- stali nierdzewnej (StSt) – 100 mm2.

W praktyce, szczególnie w obiektach energetycznych stosowane są najczęściej przewody o znacznie większych przekrojach. Jest to podyktowane między innymi wytycznymi obowiązującymi w poszczególnych grupach energetycznych. Niestety na chwilę obecną nie ma ujednoliconych standardów. Każda grupa, w tym PSE, posiada własne wytyczne, które zawarte są w osobnych dokumentach odnoszących się do projektowania i budowy układów uziemiających [5, 6, 7, 8] lub wytyczne te zawarte są w poszczególnych standardach ogólnych [9, 10]. Najpopularniejszym rozmiarem dla przewodów stalowych z powłokami ochronnymi jest obecnie 40 x 5 mm, a zatem przekrój 200 mm2, który jest ponad dwukrotnie większy niż minimalny wymagany przez normy. Na stacjach elektroenergetycznych mogą być wymagane jeszcze większe przekroje ze względu na spodziewane prądy zwarciowe. Przykładowo na stacjach PSE, w zależności od warunków zwarciowych (od 40 kA przy tc = 0,5 s do 63 kA przy tc = 1 s) mogą być wymagane przekroje w zakresie od 150 mm2 do 330 mm2 dla miedzi lub od 370 mm2 do 800 mm2 w przypadku stali z powłokami ochronnymi. Jeżeli w odpowiednich wytycznych nie ma narzuconych wymaganych przekrojów, to należy je dobierać na podstawie obliczeń.

Obliczenia przekroju przewodów uziemiających

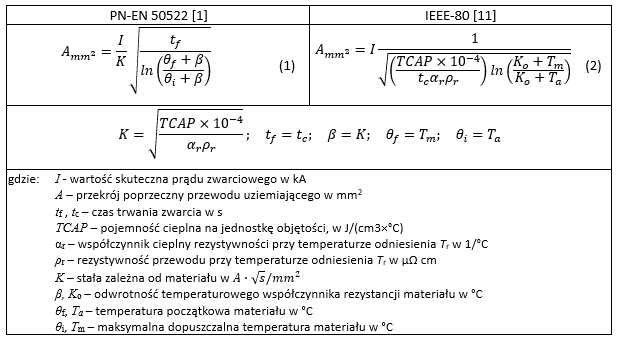

Na stacjach elektroenergetycznych wysokich i najwyższych napięć przyjmuje się, że wartości skuteczne prądów zwarciowych mogą osiągać do 63 kA. Nawet przy względnie krótkich czasach trwania zwarć, poniżej 1 sekundy mogą one powodować nadmierne nagrzewanie się przewodów uziemiających. W normie PN-EN 50522 [1] zawarto wzór (1) na minimalny przekrój przewodu A, jaki powinien być zastosowany przy określonych warunkach zwarciowych. Wzór ten i współczynniki podane w normie odnoszą się do takich materiałów jak miedź, aluminium, stal i stal nierdzewna. Aby wykazać rzeczywiste różnice we właściwościach przewodów wykonanych ze stali z powłokami ochronnymi, należy stosować rozszerzony wzór (2) podany w standardzie IEEE-80 [11].

Tablica 1. Wzory do obliczeń wymaganego przekroju przewodów uziemiających

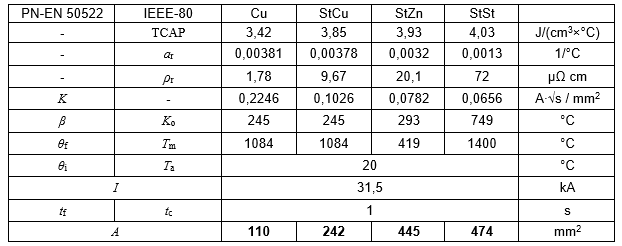

Oba wzory (1) i (2) są tożsame i prowadzą do jednakowych wyników. Nieznaczne różnice mogą wynikać z wartości współczynników podanych w normie [1] i standardzie [11]. W tablicy 2. przedstawiono wartości współczynników dla podstawowych materiałów stosowanych do budowy uziemień. Wartości Tm podane w tablicy odpowiadają maksymalnym temperaturom, które nie powodują nadmiernego nagrzania materiału, mogącego doprowadzić do jego uszkodzenia [12]. W przypadku stali z powłokami ochronnymi przyjmuje się mniejszą z temperatur odpowiadających poszczególnym materiałom i są to temperatury odpowiadające miedzi i cynkowi. Analizując poszczególne współczynniki, należy zwrócić uwagę na rezystywności: najlepszymi właściwościami pod względem przewodzenia prądów charakteryzuje się oczywiście miedź, natomiast najgorzej pod tym względem wypada stal nierdzewna. Pod względem maksymalnych dopuszczanych temperatur najgorzej wypada stal ocynkowana, ze względu na najniższą temperaturę topnienia cynku. W tablicy zamieszczono także przykładowe wyniki obliczeń przekrojów przewodów przy założeniu prądu zwarcia o wartości skutecznej 31,5 kA i czasie 1 s. Do odprowadzenia takiego prądu najmniejszy przekrój wymagany jest w przypadku miedzi Cu, stal pomiedziowana StCu wymaga ponad dwukrotnie większego przekroju, a w przypadku stali ocynkowanej StZn i stali nierdzewnej StSt przekrój ten musi być już czterokrotnie większy.

Tablica 2. Wartości współczynników materiałów stosowanych do budowy uziemień

Obliczenia maksymalnych dopuszczalnych prądów zwarciowych

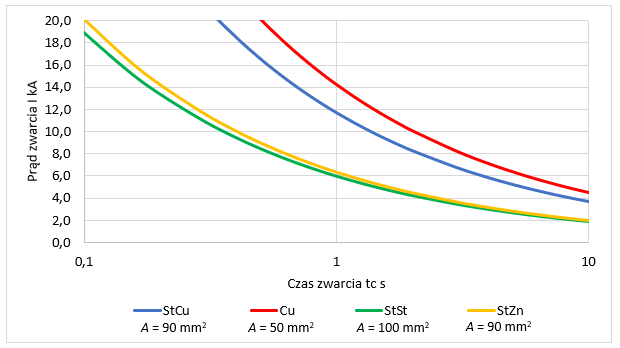

Przekształcając wzory (1) i (2) można obliczyć maksymalną dopuszczalną wartość prądu zwarciowego dla poszczególnych materiałów o określonym przekroju. Na rysunku 1. przedstawiono maksymalne wartości prądów zwarciowych w funkcji czasu trwania zwarcia tc dla poszczególnych materiałów. Założono minimalne przekroje przewodów dopuszczone przez normy. Jak można zauważyć, miedź nawet przy dwukrotnie mniejszym przekroju pozwala na odprowadzenie prądów o najwyższych wartościach, natomiast stal pomiedziowana może przewodzić prądy o prawie dwukrotnie wyższych wartościach niż stal ocynkowana i stal nierdzewna o podobnym przekroju. Według obliczeń stal pomiedziowana StCu, przy powłoce miedzi 70 µm pozwala na przewodzenie prądów zwarciowych o 84% większych wartościach niż stal ocynkowana StZn.

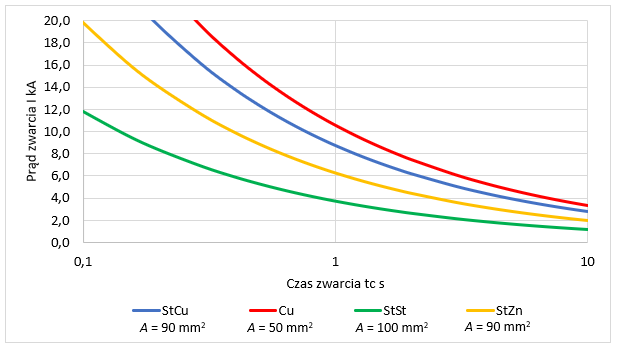

Wyniki obliczeń przedstawione na rysunku 1. zakładają, że przewody mogą się nagrzewać do maksymalnych dopuszczalnych temperatur Tm przedstawionych w tablicy 2. W wielu przypadkach maksymalna akceptowana temperatura jest jednak ograniczona do 400 °C lub nawet 300 °C, co jest wymagane, chociażby w niektórych standardach operatorów sieci dystrybucyjnych i PSE. Na rysunku 2. przedstawiono analogiczne wyniki obliczeń, ale z założeniem Tm = 400 °C. Takie wymagania ograniczają przede wszystkim zastosowanie stali nierdzewnej StSt. Stal pomiedziowana jednak w dalszym ciągu pozwala na przewodzenie prądów o wartości skutecznej o 39% większej niż w przypadku stali ocynkowanej. Stal nierdzewna, chociaż charakteryzuje się bardzo dobrą odpornością na korozję i wysoką maksymalną dopuszczalną temperaturą, w praktyce jest wykluczona ze stosowania w stacjach elektroenergetycznych ze względu na najwyższą rezystywność spośród ogólnie stosowanych materiałów.

Rys. 1. Maksymalny prąd zwarciowy dla minimalnych przekrojów przewodów uziemiających

Rys. 2. Maksymalny prąd zwarciowy dla minimalnych przekrojów przewodów uziemiających

przy maksymalnej dopuszczalnej temperaturze Tm = 400 °C

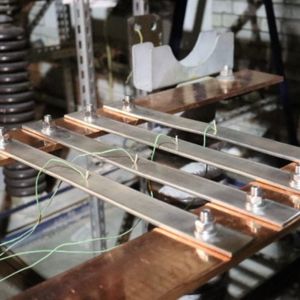

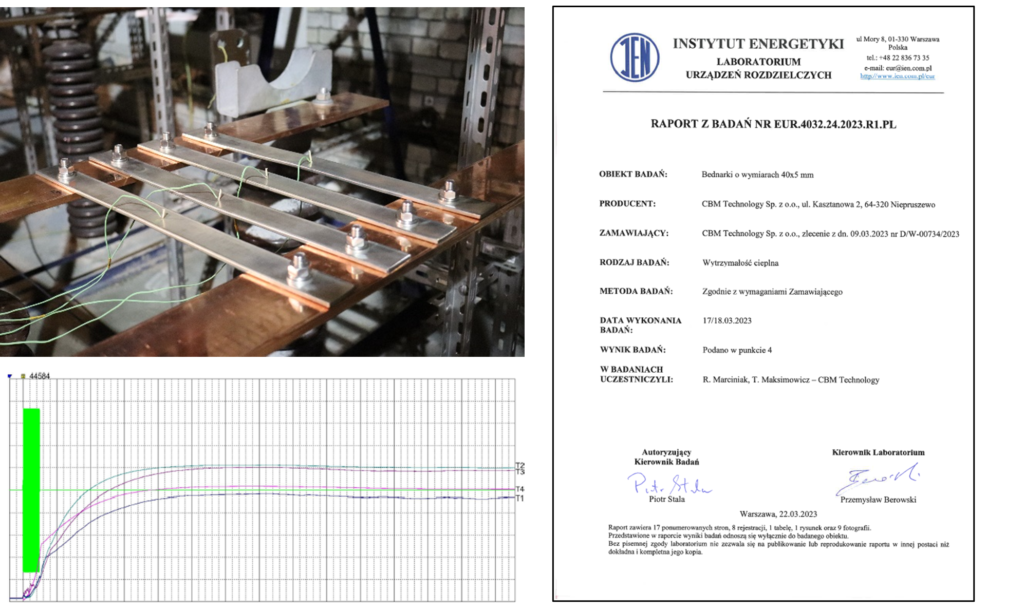

Badania odporności przewodów na prądy zwarciowe

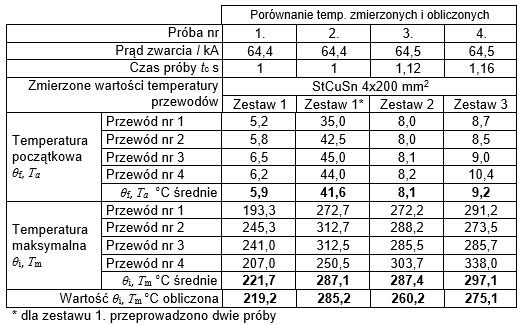

W Instytucie Energetyki na zlecenie CBM Technology przeprowadzone zostały badanie przewodów pomiedziowanych cynowanych. Celem badań było sprawdzenie, czy dodatkowa powłoka cyny na przewodach StCu wytrzymuje przepływ prądów zwarciowych. Do badań zastosowano najostrzejsze warunki zwarciowe według standardu PSE [5]: wartość skuteczna prądu 63 kA w czasie 1 sekundy. Zgodnie ze standardem PSE w takim przypadku, należy stosować układ przewodów stalowych z powłoką ochronną o sumarycznym przekroju nie mniejszym niż 800 mm2, co odpowiada równoległemu układowi 4 przewodów o przekroju 40×5 mm każdy. Układ badanych próbek i przykładowe wyniki przedstawiono na rysunku 3. i w tablicy 3. Pomiar temperatury przewodów zrealizowano przy zastosowaniu termopar umieszczonych w poszczególnych przewodach, przez które przepływał prąd o zadanej wartości szczytowej około 63 kA i ustalonym czasie trwania.

Przy uzyskanych warunkach zwarciowych 64,5 kA przez 1 s układ przewodów StCuSn wytrzymał bez uszkodzeń przepływ prądu i osiągnął temperaturę zbliżoną do 300 °C. Przeprowadzone próby pozwoliły na potwierdzenie dwóch istotnych wniosków:

- powłoka cyny na przewodach pomiedziowanych nie ulega uszkodzeniu nawet w najostrzejszych warunkach zwarciowych;

- wyniki obliczeń teoretycznych wg wzorów (1) i (2) są w bardzo dobrej zgodności z rzeczywistymi wynikami pomiarów.

Różnice w pomiarach temperatur poszczególnych przewodów wynikają z nieidealnego podziału prądu. Wartości średnie zmierzone są w bardzo dobrej zgodności z obliczeniami teoretycznymi. Warto zwrócić uwagę na różnice w wynikach między zestawem 1. i zestawem 2. próbek: zwiększenie czasu trwania zwarcia o 0,12 sekundy spowodowało wzrost temperatury do wartości wyższej o niemal 90 stopni. Wyniki pomiarów i obliczeń potwierdzają, że przy takich warunkach przewody StCu osiągają temperaturę bliską 300 °C – dla przewodów stalowych z powłokami ochronnymi według standardu PSE maksymalna temperatura nie może przekroczyć wartości 400 °C. Według obliczeń teoretycznych w warunkach jak przy próbie nr 1. stal ocynkowana osiągnęłaby niedopuszczalną już temperaturę 570 °C. Dla porównania stal nierdzewna o takim samym przekroju, ze względu na wysoką rezystywność osiągnęłaby aż 2650 °C, a miedź nawet przy dwukrotnie mniejszym przekroju (400 mm2) – 175 °C. Z tego względu stal nierdzewna nie powinna być stosowana tam, gdzie spodziewane są duże prądy zwarciowe.

Uzyskane wyniki obliczeń wskazują także, jak duża różnica jest we właściwościach powłok ochronnych miedzi i cynku – powłoka zaledwie 70 µm Cu w istotny sposób poprawia zdolność odprowadzania prądów zwarciowych i pozwala na znaczne zmniejszenie wymaganego przekroju przewodu. Mniejszy przekrój przewodu to także mniejsza waga, a zatem niższy koszt wykonania układu, ale także łatwiejsze jego układanie i profilowanie. Dobór przekroju przewodów na podstawie obliczeń jest zatem bardziej praktyczny od przyjmowania ściśle określonych wartości, co powinno być praktykowane przede wszystkim w grupach energetycznych i ujęte w ich standardach.

Rys. 3. Próby zwarciowe przewodów stalowych pomiedziowanych cynowanych StCuSn

w Instytucie Energetyki: I = 64 kA / tc = 1 s

Tablica 3. Porównanie wyników pomiarów i obliczeń teoretycznych dla prób zwarciowych

przewodów stalowych pomiedziowanych ocynowanych

Wnioski

Dobór odpowiedniego przekroju przewodów jest szczególnie istotny w przypadku obiektów energetycznych. Przewód uziemiający powinien charakteryzować się nie tylko odpowiednią odpornością na korozję, ale także powinien umożliwić odprowadzenie prądów zwarciowych w bezpieczny sposób. Najlepsze właściwości w tym zakresie zapewnia zastosowanie miedzi i stali pomiedziowanej. Powłoka cyny, która jest stosowana na przewodach miedzianych lub pomiedziowanych ze względów estetycznych w i celu zwiększenia odporności na korozję, wytrzymuje bez uszkodzeń efekty nagrzewania się przewodów pod wpływem prądów zwarciowych nawet o bardzo dużych wartościach. Zastosowanie stali ocynkowanej może prowadzić do nadmiernego nagrzewania się przewodów do niedopuszczalnych wartości. Stal nierdzewna, pomimo bardzo dobrej odporności na korozję, nie powinna mieć zastosowania na stacjach elektroenergetycznych ze względu na wysoką rezystywność.

Wymagane przekroje przewodów z bardzo dobrą dokładnością można zaprojektować z zastosowaniem wzorów podanych w normach i standardach międzynarodowych. Tam, gdzie wymagane są duże przekroje przewodów, najkorzystniejsze jest zastosowanie przewodów miedzianych lub pomiedziowanych. W niektórych przypadkach do budowy uziomów kratowych na stacjach elektroenergetycznych optymalnym rozwiązaniem może być zastosowanie miedzi na przewody uziemiające i stali pomiedziowanej do budowy kratownicy, co pozwoli obniżyć koszt całej inwestycji.

Autor: dr inż. Tomasz Maksimowicz

Literatura

- PN-EN 50522:2022-12 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym niż 1 kV

- PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- PN-EN IEC 62561-2:2018-04 Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów

- PN-EN 62561-1:2017-07 Elementy urządzenia piorunochronnego (LPSC) — Część 1: Wymagania dotyczące elementów połączeniowych

- Siatka uziemienia na stacji elektroenergetycznej PSE S.A., Standardowa specyfikacja funkcjonalna, PSE S.A., 2022

- Standard techniczny nr 11/2015 budowy układów uziomowych w sieci dystrybucyjnej TAURON Dystrybucja S.A (wersja trzecia), Tauron Dystrybucja S.A., 2021

- Uziomy pionowe i poziome, Specyfikacja techniczna, Energa Operator S.A., 2017

- Dobór środków ochrony przed porażeniem prądem elektrycznym w sieci SN. Zeszyt 2. Rozwiązania techniczne budowy uziomów, Standard w sieci dystrybucyjnej ENEA Operator Sp. z o.o., 2021

- Stacje transformatorowe SN/nN, Wytyczne do budowy systemów elektroenergetycznych w PGE Dystrybucja S.A., 2019

- Standardy techniczne stacji transformatorowych wnętrzowych SN/nN w PGE Dystrybucja S.A., 2019

- IEEE-80-2013 – IEEE Guide for Safety in AC Substation Grounding, 2013

- Hoppel W., Marciniak R., Uziemienia w sieciach elektroenergetycznych, WNT/ Wydawnictwo Naukowe PWN, Warszawa 2020