Do budowy uziemień poziomych lub wzajemnego łączenia układów uziomów pionowych powszechnie stosowane są przewody płaskie (taśmy) zwane potocznie bednarkami. Jest to standard , który się przyjął do tego stopnia, że zazwyczaj nawet nie rozważa się możliwości stosowania innych rozwiązań. W niektórych przypadkach korzystniejsze może okazać się jednak zastosowanie drutu, którego jedną z zalet jest możliwość dostarczenia przewodu w znacznie dłuższych odcinkach, co w niektórych aplikacjach pozwala na istotne ograniczenie liczby połączeń. W niniejszym opracowaniu omówione zostaną kwestie związane z wytycznymi norm, właściwościami i zastosowaniem drutów do budowy uziemień.

Wytyczne norm

Podstawowe wymagania dotyczące elementów stosowanych do budowy układów uziomowych (rodzaje materiałów, kształty, minimalne przekroje) zawarte są w normach:

- PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów

i zagrożenie życia (wersja polska) [1]; - PN-EN IEC 62561-2:2018-04 Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów (wersja polska) [2];

- PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia — Część 5-54: Dobór

i montaż wyposażenia elektrycznego — Układy uziemiające i przewody ochronne (wersja polska) [3]; - PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV (wersja polska) [4].

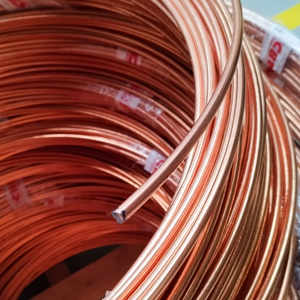

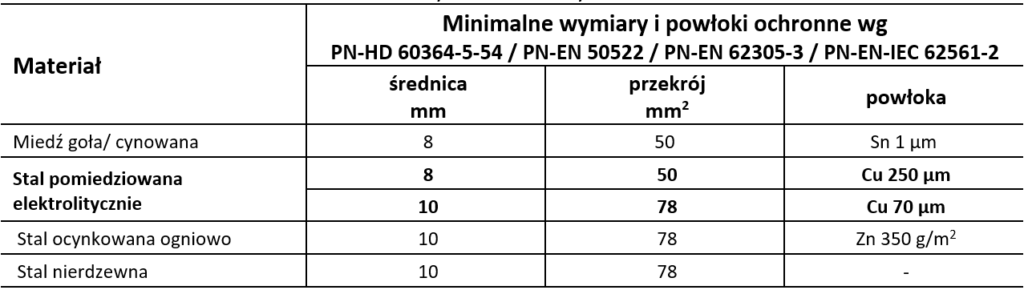

Najczęściej stosowane w uziemieniach są taśmy (bednarki) na uziomy poziome i pręty na uziomy pionowe. Zgodnie z ww. normami do budowy uziemień dopuszczalne są ponadto druty, linki, rury, płyty, kraty i profile. Jako materiały do budowy uziemień norma wymienia miedź, stal ocynkowaną na gorąco, stal pomiedziowaną elektrolitycznie oraz stal nierdzewną. Stal goła, tzn bez powłok ochronnych, w uziemieniach może być stosowana tylko w betonie do budowy uziomów fundamentowych, ale nie do pogrążania bezpośrednio w ziemi. Nie dla każdego materiału dopuszcza się ponadto poszczególne kształty, np.: linki do pogrążania w ziemi mogą być wykonane wyłącznie z miedzi, a rury i profile ze stali ocynkowanej na gorąco.

Materiały i minimalne przekroje drutów do budowy uziemień przedstawiono w tablicy 1. W ogólnym przypadku do układania w ziemi zaleca się stosowanie drutów o średnicy 10 mm, co odpowiada przekrojowi 78 mm2. Druty o mniejszym przekroju (8 mm, 50 mm2) można stosować tylko w przypadku litej miedzi lub stali z grubszą powłoką miedzi 250 µm. Wybór materiału powinien być oparty nie tylko o cenę, ale także inne aspekty, takie jak zakładany okres eksploatacji (odporność na korozję), czynniki przyspieszające korozję (połączenia ze stalą w betonie, związki chemiczne w gruncie) czy ryzyko powstawania ogniw galwanicznych (łączenie do konstrukcji stalowych).

Tablica 1. Dopuszczalne materiały i ich minimalne przekroje drutów stosowanych do budowy uziemień

Stal pomiedziowana to obecnie rozwiązanie zapewniające optymalny stosunek cena/odporność na korozję. W porównaniu do stali ocynkowanej charakteryzuje się wyższą ceną, wynikającą z bardziej złożonych procesów produkcyjnych i kosztów surowców, ale w zamian zapewnia wyższą odporność na korozję i szersze zastosowanie, np.: umożliwia bezpośrednie łączenie ze stalą w betonie (uziom fundamentowy, zbrojone stopy fundamentowe) bez ryzyka powstawania ogniw galwanicznych prowadzących do przyspieszonej korozji. Łączenie stali ocynkowanej umieszczonej w ziemi do stali umieszczonej w betonie stwarza takie samo zagrożenie, jak łączenie stali ocynkowanej z miedzią. Obecnie dostępne są ponadto przewody pomiedziowane elektrolitycznie z dodatkową powłoką cyny (Sn). Cyna jest dopuszczona przez normy jako powłoka nakładana na miedź ze względów estetycznych [1, 2], jednak posiada także istotne zalety praktyczne [5]:

- podwyższa odporność na korozję w szerokim zakresie pH, także w gruntach kwaśnych i bardzo kwaśnych (zakres pasywacji pH 1,8 ÷ 12,5);

- zapewnia kompatybilność galwaniczną przy bezpośrednim łączeniu przewodów z innymi materiałami, np.: z konstrukcjami stalowymi ocynkowanymi.

Obecnie stal pomiedziowana z powłoką cyny występuje już w wersjach roboczych kolejnych edycji norm [1].

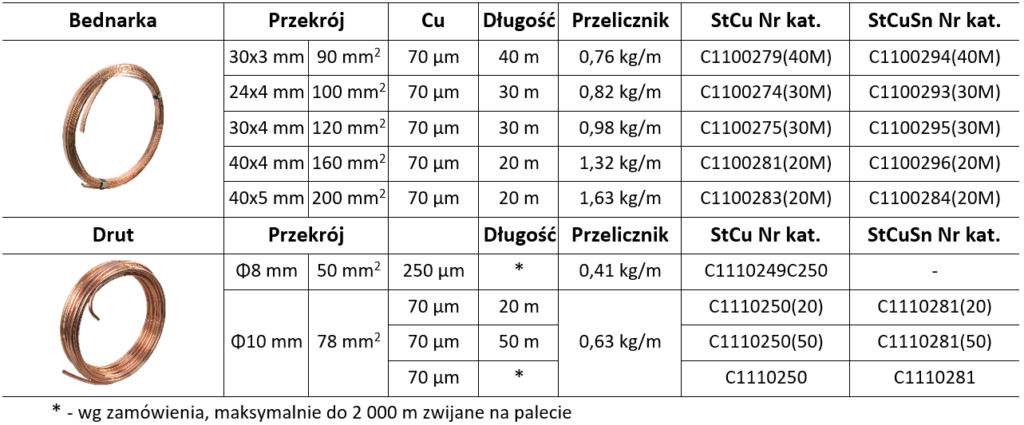

W tablicy 2. przedstawiono zestawienie asortymentu przewodów stalowych pomiedziowanych płaskich i okrągłych.

Tablica 2 Porównanie asortymentu przewodów stalowych pomiedziowanych CBM Technology (bednarki i druty)

Wpływu kształtu przewodu na wartość rezystancji uziemienia

Układ uziemiający najczęściej ma stawiane kryterium wymaganej wartości rezystancji uziemienia. Niektórzy zachowawczo podchodzą do kwestii zastosowania drutów w obawie, że będzie miało to wpływ na wyniki pomiarów powykonawczych.

Wartość rezystancji uziemienia R zależna jest od rezystywności gruntu ρ oraz wymiarów geometrycznych i konfiguracji wzajemnie połączonych elementów uziemiających. W przypadku uziomów poziomych prostoliniowych uproszona zależność uwzględnia wyłącznie rezystywność gruntu ρ i długość ułożonego przewodu L:

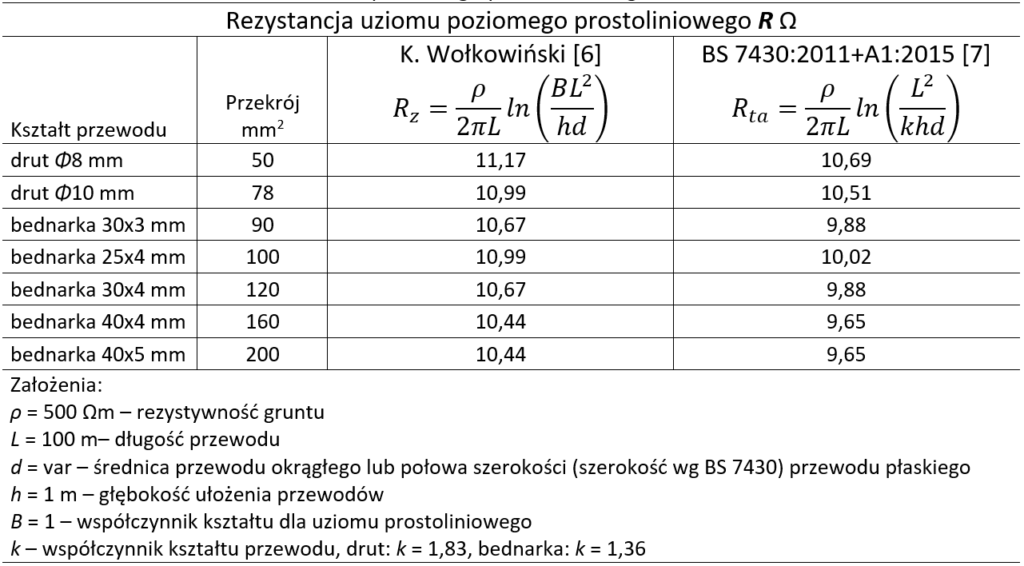

Bardziej dokładne wzory uwzględniają dodatkowo głębokość ułożenia przewodu h oraz średnicę przewodu okrągłego d. Materiał z jakiego jest wykonany uziom (miedź, stal pomiedziowana, stal nierdzewna, stal ocynkowana) nie ma wpływu na wartość rezystancji uziemienia i nie jest uwzględniany we wzorach. W tablicy 3. porównano wyniki obliczeń teoretycznych wartości rezystancji uziomu poziomego prostoliniowego według różnych zależności [6, 7] dla przewodów o różnym kształcie i przekroju. Jako stałe w analizie przyjęto rezystywność gruntu (ρ = 500 Ωm), długość przewodu (L = 100 m) i głębokość ułożenia (h = 1 m), a jako zmienne kształt i przekrój przewodu. We wzorze podanym w [6] dla przewodów płaskich zamiast średnicy przewodu jako d przyjęto wartość połowy szerokości bednarki. We wzorze podanym w standardzie brytyjskim BS rozróżnienie między przewodem okrągłym a płaskim uwzględnione jest w wartości współczynnika kształtu k.

Tablica 3. Wpływ kształtu i przekroju przewodu na wartość rezystancji uziemienia uziomu poziomego prostoliniowego

Różnice w wynikach obliczeń rezystancji uziemienia dla drutu o średnicy 8 mm i 10 mm są mniejsze niż 2%. Z kolei różnica pomiędzy drutem o średnicy 10 mm (78 mm2) a przewodem płaskim o szerokości 30 mm (np.: 30×4 mm, 120 mm2) w zależności od zastosowanego wzoru wynosiła zaledwie około 3% (wg [6]) i 6% (wg [7]). Warto przy tym także zauważyć, że różnice dla przewodów płaskich o szerokości 25 mm i 40 mm także wahają się w zakresie 3% ÷ 5%.

Wyniki przedstawione w tablicy 3. świadczą zatem o pomijalnym wpływie zarówno kształtu, jak i przekroju przewodu stosowanego do budowy uziomu poziomego. Podstawowe znaczenie ma rezystywność gruntu ρ (czynnik niezależny) i długość przewodu L. Należy zatem uznać jednoznacznie, że z punktu widzenia kryterium uzyskania małej wartości rezystancji uziemienia przewody okrągłe (drut) i płaskie (bednarka) są równoważne, a decydujący wpływ na wartość R ma całkowita długość przewodu i rezystywność gruntu.

Ocena podatności uziomów poziomych na uszkodzenia

Jako uszkodzenie układu uziomów należy uznać utratę ciągłości lub zmniejszenie przekroju przewodów układu uziomów, powodujące wzrost wartości rezystancji uziemienia lub ograniczenie zdolności odprowadzania prądów uziomowych (np.: prąd zwarciowy, prąd pioruna). Uszkodzenie najczęściej następuje na skutek miejscowej korozji przewodów, korozji elementów połączeniowych (śrub lub blaszek) lub niewłaściwego wykonania połączeń spawanych (zmniejszenie przekroju przewodów w wyniku nadmiernego spawania). Pomiary rezystancji uziemienia niestety są w stanie wykazać jedynie zaistniałe przerwanie ciągłości przewodów, skutkujące wzrostem jego rezystancji uziemienia, ale nie dają informacji o stopniu skorodowania elementów. Zmniejszenie podatności układu uziomów na uszkodzenia może być osiągnięte poprzez:

- stosowanie materiałów o wyższej odporności na korozję;

- dobór właściwego materiału, niepowodującego powstawania ogniw galwanicznych;

- wykonywanie połączeń z zastosowaniem elementów i technik zapewniających odpowiednią wytrzymałość mechaniczną i okres eksploatacji;

- zwiększanie liczby wzajemnych połączeń w układach uziomów złożonych, lub

- minimalizację liczby połączeń w przypadku uziomów prostoliniowych.

W przypadku rozległych uziemień prostoliniowych, jakie mogą być stosowane w elektrowniach wiatrowych lub systemach ochrony obwodowej, zastosowanie przewodów płaskich wymusza wykonanie dużej liczby połączeń między kolejnymi odcinkami. Przewody płaskie (bednarki) dostarczane są standardowo w krążkach o wadze około 30 kg, co w zależności od przekroju przewodu odpowiada odcinkom o długości w zakresie od około 30 m do maksymalnie 40 m. Przykładowo do budowy uziomu o długości 10 km konieczne byłoby zastosowanie co najmniej 250 krążków bednarki i wykonanie 250 połączeń wzdłuż takiego odcinka. Należy zwrócić uwagę, że każde połączenie to dodatkowy koszt materiałów, czas pracy i potencjalne słabe ogniwo, które w wyniku uszkodzenia może prowadzić do przerwania ciągłości uziomu. Duża liczba wzajemnych połączeń jest korzystna w uziomach kratowych, ale nie w przypadku uziomów prostoliniowych. Przerwanie ciągłości uziomu prowadzi do skokowego wzrostu wartości rezystancji uziemienia w wyniku zmniejszenia jego wymiaru geometrycznego. Z tego względu każde połączenie spawane i skręcane w ziemi, zgodnie z normami [1, 3] wymaga dodatkowego zabezpieczenia przed korozją.

Przewagą przewodów okrągłych jest technologia wytwarzania, która umożliwia dostarczenie na budowę przewodu w odcinkach o długości nawet do 2 km. W przypadku elektrowni wiatrowych pozwala to na bezpośrednie połączenia między turbinami jednym, ciągłym odcinkiem przewodu. W pozostałych przypadkach zastosowanie drutu pozwala na minimalizację liczby połączeń dzięki czemu układ uziomowy jest mniej podatny na przerwanie ciągłości.

Technika budowy uziemień poziomych z zastosowaniem drutu

Budowa uziomów poziomych z zastosowaniem przewodów płaskich polega najczęściej na układaniu przewodów w przygotowanych wykopach. Pogrążanie mechaniczne bednarek jest mało efektywne ze względu na niewielkie długości odcinków przewodów (~30÷40 m). Zastosowanie drutu, który może być dostarczany w odcinkach o długości nawet do 2 km daje możliwości istotnego skrócenia czasu realizacji inwestycji, a tym samy ograniczenia kosztów. Jedną z metod mechanicznego układania uziomów z zastosowaniem drutu jest metoda płużenia.

W przypadku rozległych uziomów prostoliniowych, jeżeli konieczne jest łączenie kolejnych odcinków przewodu zaleca się połączenia wzdłużne egzotermiczne lub podwójne połączenia skręcane przy równoległym ułożeniu przewodów na odcinku kilkudziesięciu centymetrów. Takie rozwiązanie minimalizuje ryzyko utraty ciągłości uziomu na skutek uszkodzenia elementów połączeniowych.

Jeżeli wzdłuż uziomu prostoliniowego przyłączane są do niego urządzenia techniczne, zaleca się wykonanie połączeń typu „T” poprzez przyłączenie osobnego przewodu uziemiającego. W takim przypadku przewód uziemiający może być wykonany zarówno z drutu, jak i płaskownika. Stosowanie połączeń typu „T” zwiększa niezawodność całego systemu: przy uszkodzeniu połączeń na przewodzie uziemiającym uziemienie tracone jest tylko w tym jednym punkcie. W przypadku wyprowadzania przewodu uziomu poziomego do uziemianych urządzeń występuje większe ryzyko odłączenia części uziomu. Zaleca się wykonywanie połączeń typu „T” zgrzewanych egzotermicznie lub skręcanych z zastosowaniem uchwytów krzyżowych cztero-śrubowych ze stali nierdzewnej (połączenia skręcane należy zabezpieczać przed korozją).

Jeżeli do uziomu mają być przyłączane konstrukcje posadowione na zbrojonych fundamentach (turbiny wiatrowe, słupy) to zgodnie z normami [1, 3] należy stosować przewody wykonane z miedzi, stali pomiedziowanej lub stali nierdzewnej – zastosowanie stali ocynkowanej prowadzić będzie do jej przyspieszonej korozji w wyniku powstania ogniwa galwanicznego. Stal pomiedziowana w praktyce stanowi zatem najtańsze rozwiązanie. Dodatkowo przewód uziemiający miedziany lub pomiedziowany, jeżeli łączony do konstrukcji stalowych ocynkowanych powinien posiadać dodatkową powłokę cyny, lub powinien być łączony z zastosowaniem odpowiednich przekładek.

Podsumowanie

Na podstawie powyższej analizy zastosowania drutu stalowego pomiedziowanego do budowy uziemień należy stwierdzić następujące wnioski:

- drut stalowy pomiedziowany Φ8 mm z powłoką 250 µm oraz Φ10 mm z powłoką 70 µm są zgodne zarówno z normami dotyczącymi instalacji elektrycznych, jak i ochrony odgromowej;

- dodatkowa powłoka cyny na przewodach miedzianych i pomiedziowanych zwiększa odporność na korozję nawet w glebach bardzo kwaśnych;

- zastosowanie drutu zamiast przewodu płaskiego (bednarki) do budowy poziomych układów uziomowych nie wpływa negatywnie na wartość uzyskiwanej rezystancji uziemienia;

- w rozległych układach uziomowych zastosowanie drutu w postaci przewodów o długości co najmniej kilkuset metrów zwiększa niezawodność instalacji i zmniejsza jej podatność na uszkodzenia;

- w uziomach prostoliniowych zastosowanie drutu pozwala na znaczące skrócenie czasu realizacji inwestycji oraz obniżenie całkowitych kosztów;

Przewody okrągłe – druty, znajdują zastosowanie m.in. w budowie:

- uziomów wyrównawczych łączących uziomy turbin elektrowni wiatrowych;

- rozległych uziomów kratowych elektrowni fotowoltaicznych;

- długich uziomów prostoliniowych dla urządzeń ochrony obwodowej, oświetlenia, itp.

Autor: dr inż. Tomasz Maksimowicz

Literatura

[1] PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów

i zagrożenie życia (wersja polska)

[2] PN-EN IEC 62561-2:2018-04 Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów (wersja polska)

[3] PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia — Część 5-54: Dobór

i montaż wyposażenia elektrycznego — Układy uziemiające i przewody ochronne (wersja polska)

[4] PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV (wersja polska)

[5] Hoppel W., Marciniak R., Uziemienia w sieciach elektroenergetycznych, WNT/ Wydawnictwo Naukowe PWN, Warszawa 2020

[6] Wołkowiński K, Uziemienia urządzeń elektroenergetycznych, WNT, Warszawa 1967

[7] BS 7430:2011+A1:2015 Code of practice for protective earthing of electrical installations