Układ uziemiający składa się, w ogólnym przypadku z wzajemnie połączonych przewodów uziemiających, przewodów poziomych i uziomów pionowych. Okres eksploatacji takiego układu uzależniony jest od jego najsłabszego ogniwa, jakim często są połączenia pomiędzy poszczególnymi elementami.

Spis treści

3. Badania typu wg PN-EN 62561-1

1. Wstęp

Uszkodzenie, mechaniczne lub w wyniku korozji, jednego elementu łączącego może prowadzić do utraty ciągłości galwanicznej, skutkując odłączeniem części lub w krytycznej sytuacji całości układu uziomów. Taka awaria prowadzi do skokowego wzrostu rezystancji uziemienia, który może powodować nawet zagrożenie życia ludzkiego w przypadku gdy uziom ma na celu zapewnienie ochrony przed porażeniem. O tym, jaki wpływ takie uszkodzenie będzie miało na wypadkową wartość rezystancji uziemienia, w dużej mierze decyduje konfiguracja układu. W uziomach kratowych utrata jednego połączenia może być w ogóle nie zauważalna, natomiast w uziomach liniowych skutki mogą być bardziej odczuwalne. Zawsze jednak najbardziej newralgicznym punktem jest miejsce podłączenia przewodu uziemiającego. Okres eksploatacji elementu połączeniowego nie może być zatem krótszy niż okres eksploatacji składowych elementów uziomowych. Połączenia powinny charakteryzować się wysoką odpornością na korozję, odpowiednią wytrzymałością mechaniczną, a także zapewniać jak najmniejszą rezystancję przejścia między łączonymi elementami. Zastosowanie nawet najlepszych materiałów na uziomy może nie zapewnić zakładanego okresu eksploatacji, jeżeli zostaną zlekceważone i źle wykonane połączenia.

2. Normy

Z punktu widzenia aktualnych standardów odnoszących się do układów uziomów, element połączeniowy lub technika łączenia powinny spełniać wymagania określone w normie PN-EN 62561-1 [1]. Norma ta dotyczy elementów urządzenia piorunochronnego, w skład którego wchodzi także układ uziemiający. Jest to obecnie jedyna norma, która zawiera wymagania i zakres badań typu dla elementów połączeniowych jako produktu. Warte uwagi są także normy dotyczące ochrony odgromowej PN-EN 62305-3 [2] oraz instalacji elektrycznych nn PN-HD 60364-5-54 [3], w których można znaleźć wytyczne w zakresie projektowania i wykonywania połączeń elementów układu uziemiającego. Wybrane wytyczne przywołane zostaną w dalszej części artykułu przy omawianiu wybranych typów połączeń. W zakresie instalacji o napięciu powyżej 1 kV norma PN-EN 50522 [4] zawiera niestety bardzo ogólne informacje odnośnie do wykonywania połączeń. Sformułowania takie jak „odpowiednia wytrzymałość mechaniczna” czy „wystarczający przekrój” są zbyt ogólne i bez uszczegółowienia nie dają czytelnikowi tak naprawdę żadnych praktycznych informacji.

Obecnie jako aktualna wg PKN jest druga już edycja normy PN-EN 62561-1, opublikowana w oryginale w 2017 roku, a planowana do publikacji w języku polskim na początku 2021 roku. Poprzednio norma ta miała przypisany numer serii PN-EN 50164. Pierwsze edycje normy dotyczyły wyłącznie elementów rozłączalnych, takich jak m.in. złączki, uchwyty, elementy mostkujące i złącza pomiarowe. W drugiej edycji zakres rozszerzony został dodatkowo o połączenia trwałe obejmujące m.in. lutowanie na twardo, spawanie, zaciskanie, a także połączenia egzotermiczne. Obecnie zakres normy obejmuje więc nie tylko elementy połączeniowe, ale także techniki łączenia.

Uwzględnienie połączeń nierozłączalnych może budzić pewne kontrowersje, ponieważ trudno oczekiwać, aby ktoś przeprowadził kosztowne badania typu dla połączeń spawanych łukowo. O jakości połączeń spawanych metodą konwencjonalną decydują przede wszystkim zdolności spawacza, które mogą być potwierdzone stosownymi uprawnieniami, a także wytyczne odnośnie do jakości i długości spoin określone przez projektanta. Inaczej jest w przypadku zgrzewania egzotermicznego – tu jakość połączeń powinna być powtarzalna bez względu na osobę, która je wykonuje. Z tego względu jak najbardziej zasadne jest przeprowadzanie przez producenta badań typu, ponieważ podstawowe znaczenie dla jakości połączenia ma kształt komory zgrzewającej (kształt zgrzewu) oraz jakość materiału zgrzewającego.

3. Badania typu wg PN-EN 62561-1

Norma PN-EN 62561-1 [1] nie narzuca wymagań odnośnie do materiałów, przekrojów ani konstrukcji elementu połączeniowego. Aby element lub rodzaj połączenia był zgodny z normą, musi przejść z wynikiem pozytywnym określone badania typu i to stanowi podstawowy wykładnik jakości.

Badania elementów połączeniowych do układów uziemiających obejmują proces wstępnego kondycjonowania, próby elektryczne, a także próby mechaniczne. Kondycjonowanie, poprzedzające dalsze badania, ma na celu symulowanie procesu starzenia elementu. Zakres badań obejmuje tu próby oddziaływania mgły solnej, wilgotnej atmosfery siarki oraz atmosfery amoniaku. Proces ten nie jest wymagany jedynie dla połączeń przeznaczonych do stosowania w kontrolowanych warunkach wewnętrznych lub umieszczanych w betonie, np.: połączenia elementów uziomu fundamentowego do prętów zbrojeniowych.

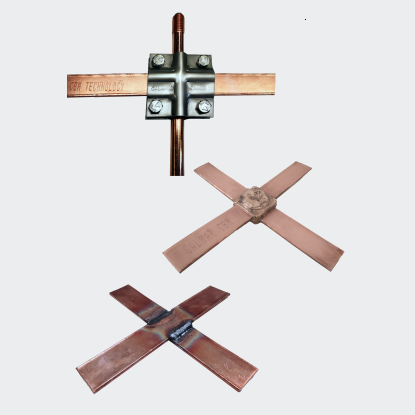

Badanie elektryczne obejmuje przede wszystkim oddziaływanie prądu udarowego (Rys. 1) o określonej energii właściwej W/R, wartości szczytowej Iimp oraz parametrach czasowych (osiągnięcie wartości szczytowej w czasie do 50 µs i rozproszenie energii do 5 ms). Udary Iimp symulują prąd pioruna i oddziaływanie sił elektrodynamicznych, jakie występują przy jego przepływie. Jeżeli połączenie jest zbyt słabe, to podczas próby może dojść nawet do jego rozerwania. Norma wymaga, aby po takiej próbie nie wystąpiły żadne uszkodzenia mechaniczne, zbytnie przesunięcia łączonych elementów ani poluzowania śrub (o ile występują). Udary Iimp charakteryzują się krótszymi czasami trwania (< 1 ms) niż prądy zwarciowe, ale znacznie wyższymi wartościami szczytowymi. Ze względu na odporność na prąd pioruna można wyróżnić elementy klasy N dla normalnej obciążalności prądowej (Iimp = 50 kA) lub klasy H dla dużej obciążalności prądowej (Iimp = 100 kA). Dodatkowo wymaga się, aby rezystancja styku połączenia była mniejsza od 1 mΩ (dla stali nierdzewnej 3 mΩ).

Rys. 1. Stanowisko do badania zdolności elementu połączeniowego

do przewodzenia prądu pioruna

(zdjęcie z badań typu uchwytów krzyżowych CBM Technology

w akredytowanym Laboratorium SEP BBJ).

Próby mechaniczne obejmują statyczne obciążenie mechaniczne, każdego z przewodów zamontowanych w próbce, siłą rozciągającą o wartości 900 N ± 20 N przez czas 1 min. Wymaga się, aby przy takim obciążeniu żaden z przewodów nie przemieścił się więcej niż 1 mm i nie nastąpiło uszkodzenie ani samego połączenia, ani przewodu.

Poza wymaganą, małą rezystancją styku, próby polegają zatem przede wszystkim na zweryfikowaniu odpowiedniej wytrzymałości mechanicznej, zarówno dynamicznej (próby udarem Iimp), jak i statycznej.

4. Rodzaje połączeń

Podstawowa klasyfikacja wyróżnia połączenia rozłączalne i nierozłączalne. Do połączeń rozłączalnych zalicza się wszelkie połączenia, które są przeznaczone do celowego rozłączania (np.: złącza kontrolne, uchwyty do złącz kontrolnych) lub mogą być rozmontowane. Będą to zatem wszelkiego rodzaju zaciski i uchwyty, łączone za pomocą śrub i nakrętek. Połączenia stałe (nierozłączalne) obejmują natomiast techniki lutowania na twardo, spawania łukowego i zgrzewania egzotermicznego. Połączenia rozłączalne powinny występować w każdej instalacji w postaci złącz kontrolnych, umożliwiających rozłączenie na czas pomiarów okresowych. Mogą one być umieszczane na elewacji, w specjalnych skrzynkach lub studzienkach kontrolnych. Na korozję narażone są w największym stopniu połączenia umieszczane bezpośrednio w gruncie i tam ogólnie zaleca się wykonywanie połączeń nierozłączalnych.

W praktyce, połączenia elementów uziemiających wykonuje się najczęściej za pomocą:

- uchwytów (połączenia zaciskowe/skręcane);

- spawania łukowego;

- zgrzewania egzotermicznego.

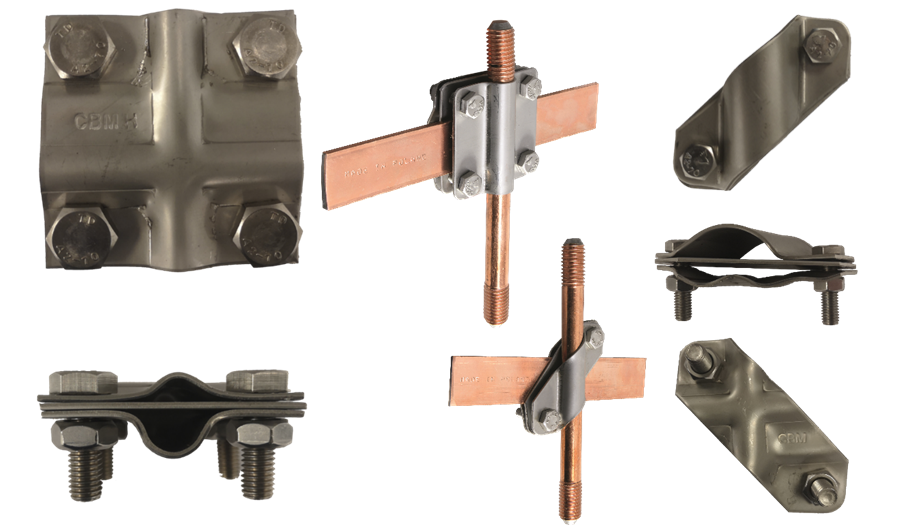

a. Uchwyty

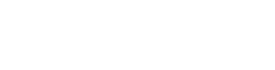

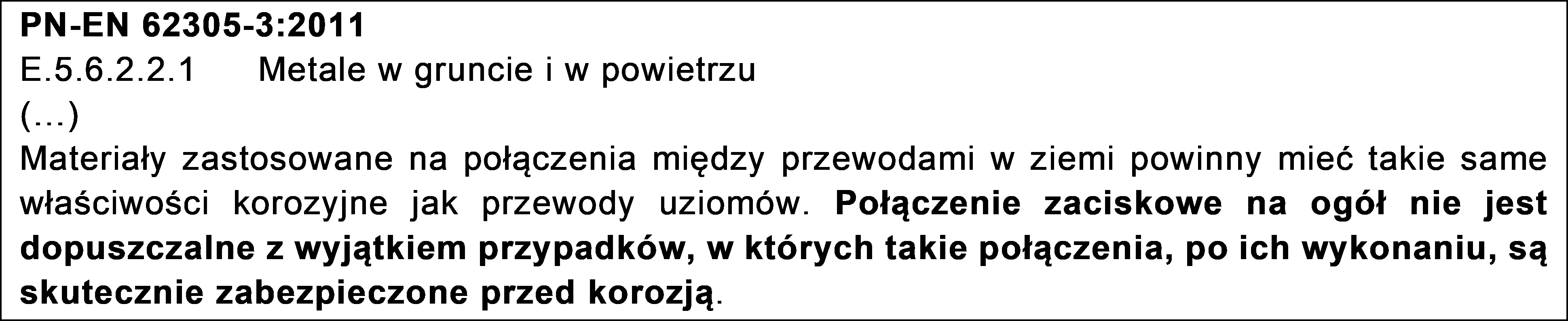

Połączenia skręcane do celów uziemień i ochrony odgromowej występują w bardzo zróżnicowanych konfiguracjach i kształtach. Często można spotkać się z rozwiązaniami nietypowymi, przeznaczonymi do konkretnych zastosowań. W niniejszym materiale połączenia skręcane zostaną ograniczone do omówienia elementów uniwersalnych, jakimi są uchwyty krzyżowe i skośne (Rys. 2), które najczęściej stosowane są do łączenia elementów uziomu. Takie połączenia w normie PN-EN 62305-3 [2] nazywane są także połączeniami zaciskowymi.

Rys. 2. Przykłady połączeń rozłączalnych – połączenie zaciskowe skręcane:

uchwyt krzyżowy i skośny CBM Technology wykonane w całości ze stali nierdzewnej

Uchwyty uniwersalne (zarówno krzyżowe, jak i skośne), pozwalają na łączenie różnego rodzaju przewodów (drut, linka, płaskownik) i uziomów pionowych w zależności od kształtu wyprofilowania blach. Taki uchwyt może być wyposażony dodatkowo w przekładkę (ze stali nierdzewnej), która pozwala na łączenie elementów wykonanych z różnych materiałów, bez ryzyka powstania ogniwa galwanicznego (np.: przewód odprowadzający Ø8 stalowy ocynkowany StZn połączony uchwytem krzyżowym, stanowiącym złącze kontrolne, z przewodem uziemiającym wykonanym z płaskownika ze stali pomiedziowanej StCu). Uchwyty ze względu na uniwersalność stosowane są zarówno jako złącza kontrolne (uchwyty krzyżowe), połączenia wzajemne uziomów poziomych, jak i uziomów poziomych z pionowymi.

O wytrzymałości na narażenia mechaniczne uchwytu decyduje jego konstrukcja, co jest weryfikowane podczas prób udarami prądowymi Iimp. Próba ta przeprowadzana jest przy prostopadłym ułożeniu przewodów, przy którym występują największe siły elektrodynamiczne oddziałujące na połączenie (Rys. 1). Z tego względu także połączenia równoległe badane są przy jednym z przewodów wygiętym pod kątem 90 stopni. Przy zbyt cienkich blachach lub słabych śrubach, przewody w czasie próby mogą zostać nawet wyrwane z zacisków uchwytu. Najpewniejsze pod tym względem połączenia zapewniają uchwyty krzyżowe, wykonane z blachy ze stali nierdzewnej, zaciskane za pomocą 4 śrub (także ze stali nierdzewnej) z gwintem w rozmiarze M10. Uchwyty skośne, łączone za pomocą dwóch śrub, charakteryzują się mniejszą wytrzymałością. Z tego względu, tam, gdzie połączenie jest szczególnie istotne (np.: podłączenie przewodu uziemiającego), zaleca się stosowanie wyłącznie uchwytów krzyżowych z 4 śrubami. Uchwyty skośne powinny być stosowane jedynie w miejscach, gdzie utrata takiego połączenia nie spowodowałaby poważnych skutków lub do połączeń wewnątrz uziomu fundamentowego.

Materiał, z jakiego wykonany jest uchwyt, grubości blach czy rozmiary gwintu śrub nie są narzucone przez wytyczne normy PN-EN 62561-1 [1]. W wielu dokumentach można natomiast znaleźć zapisy, że uchwyt charakteryzować się powinien odpornością na korozję nie gorszą niż odporność łączonych ze sobą materiałów (PN-EN 62305-3, pkt E.5.6.2.2.1 [2]). Zgodnie z tym zapisem uchwyty ze stali ocynkowanej ogniowo należałoby właściwie stosować wyłącznie do łączenia uziomów wykonanych z tego samego materiału (StZn). Uchwyty ocynkowane nie mogą być stosowane przy uziomach wykonanych z miedzi (Cu), stali pomiedziowanej (StCu) czy stali nierdzewnej (StSt) także ze względu na skutki tworzonych w ten sposób ogniw galwanicznych. Uchwyty ze stali ocynkowanej galwanicznie, stosowane do łączenia przewodów odgromowych, nie mogą być w ogóle stosowane w ziemi. W praktyce do stosowania w uziemieniach najlepiej sprawdzają się uchwyty wykonane w całości, łącznie ze śrubami i nakrętkami, ze stali nierdzewnej.

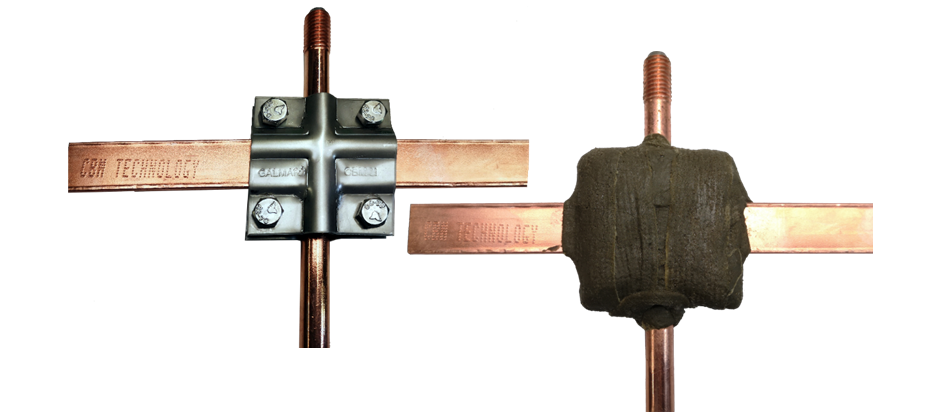

Ze względu na ryzyko korozji, uchwyt krzyżowy umieszczony w ziemi niestety wymaga dodatkowych zabezpieczeń. Problem wiąże się ze szczelinami między zaciskami uchwytów, w których gromadzić może się woda, oraz korozją naprężeniową. Analizując zapisy norm, okazuje się, że zgodnie z punktem E.5.6.2.2.1 normy PN-EN 62305-3 „połączenia zaciskowe na ogół nie są dopuszczalne do stosowania w ziemi o ile po wykonaniu nie są skutecznie zabezpieczone przed korozją” [2]. Dlatego wszelkie uchwyty w ziemi należy uzupełnić odpowiednim materiałem wypełniającym, tak aby wykluczyć zawilgocenie. Zastosowanie mają tu przykładowo taśmy antykorozyjne typu DENSO, które dzięki plastycznej masie pozwalają na dokładne uszczelnienie dowolnego połączenia skręcanego (Rys. 3).

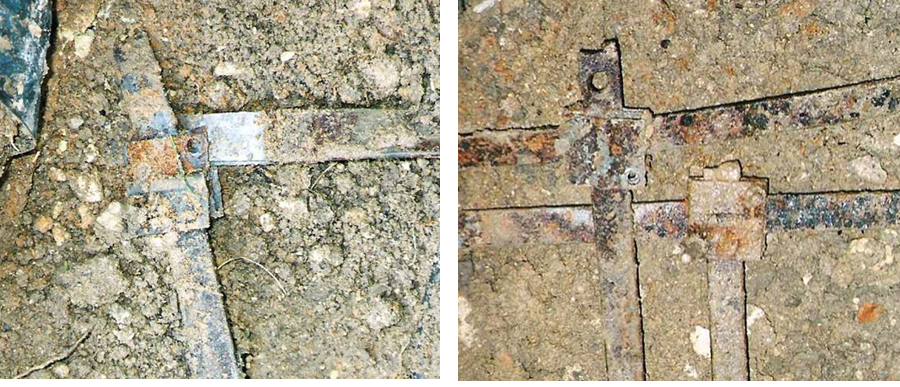

Korozja uchwytów jest szczególnie niebezpieczna, ponieważ już wstępny proces może doprowadzić do utraty właściwości połączenia (Rys. 4). O ile korozja przewodu powoduje powolne i stopniowe zmniejszenie przekroju, to w przypadku korozji gwintów śrub i nakrętek już w początkowej fazie procesu następuje poluzowanie przekładek i pogorszenie jakości połączenia. Prowadzi to do zmniejszenia powierzchni styku (zwiększenia rezystancji przejścia), zmniejszenia wytrzymałości mechanicznej, a także do powstawania szczelin, w których może gromadzić się woda (elektrolit), co z kolei będzie przyspieszało dalszą korozję. Naprężenia mechaniczne i związana z nimi korozja naprężeniowa dodatkowo przyśpiesza degradację jakości połączeń skręcanych. Problem ten najlepiej dostrzegany jest w energetyce. Zazwyczaj, po stwierdzeniu podczas pomiarów okresowych gwałtownego skoku rezystancji uziemienia, „naprawa” układu uziomowego polega w pierwszej kolejności na poprawie skorodowanych połączeń.

Rys. 3. Połączenie krzyżowe bednarka-uziom pionowy:

przed i po zabezpieczeniu taśmą antykorozyjną

Rys. 4. Korozja uchwytu krzyżowego: widoczne otwory po skorodowanych śrubach

Połączenia rozłączalne, z zastosowaniem uchwytów, powinny być zatem stosowane przede wszystkim jako złącza kontrolno-pomiarowe, które wymagają rozłączenia na czas pomiarów. Doświadczenia w energetyce zawodowej, świadczą, że w ziemi takie połączenia mogą stanowić najsłabsze ogniwo układu uziemiającego, decydując o jego okresie eksploatacji.

b. Spawanie

Spawanie łukowe jest najbardziej powszechną metodą wykonywania połączeń, stosowaną zarówno do łączenia przewodów i zbrojenia uziomu fundamentowego, jak i do łączenia uziomów poziomych w postaci płaskowników w gruncie. O jakości takiego połączenia w praktyce decydują zarówno wytyczne określone w projekcie, jak i umiejętności spawacza. Zaletą tej metody jest względnie niski koszt. Należy jednak mieć świadomość, że prawidłowe wykonanie połączenia spawanego tak naprawdę nie jest takie proste, jak mogłoby się wydawać.

Połączenie spawane powinno być wykonane w taki sposób, aby zapewnić przede wszystkim odpowiednią wytrzymałość mechaniczną. Norma PN-EN 62305-3 [2] szczegółowo opisuje wytyczne dla spawania prętów zbrojeniowych uziomu fundamentowego, nie podaje natomiast analogicznych wytycznych dla spawania przewodów w ziemi. Warto zwrócić także uwagę, że w normie PN-HD 60364-5-54 [3], dotyczącej instalacji elektrycznych, zgodnie z punktem 542.2.8 połączenia elementów układu uziemiającego powinny być wykonane za pomocą „egzotermicznego spawania, złączy dociskowych, zacisków lub innych odpowiednich łączników mechanicznych”, a więc pominięto tu spawanie łukowe. Dalej można przeczytać w punkcie 542.3.2, że połączenia „które zależą wyłącznie od lutu nie mogą być używane niezależnie, ponieważ nie zapewniają one odpowiednio niezawodnej wytrzymałości mechanicznej”. Ponadto, biorąc pod uwagę, że obecnie większość materiałów stosowanych na uziomy umieszczane bezpośrednio w ziemi wykonana jest w technologii powlekania stali warstwą zabezpieczającą przed korozją (cynk, miedź), należy mieć świadomość, że spawanie łukowe powoduje trwałe uszkodzenie powłok ochronnych. Powstaje zatem zasadne pytanie, jak prawidłowo wykonać połączenia spawane?

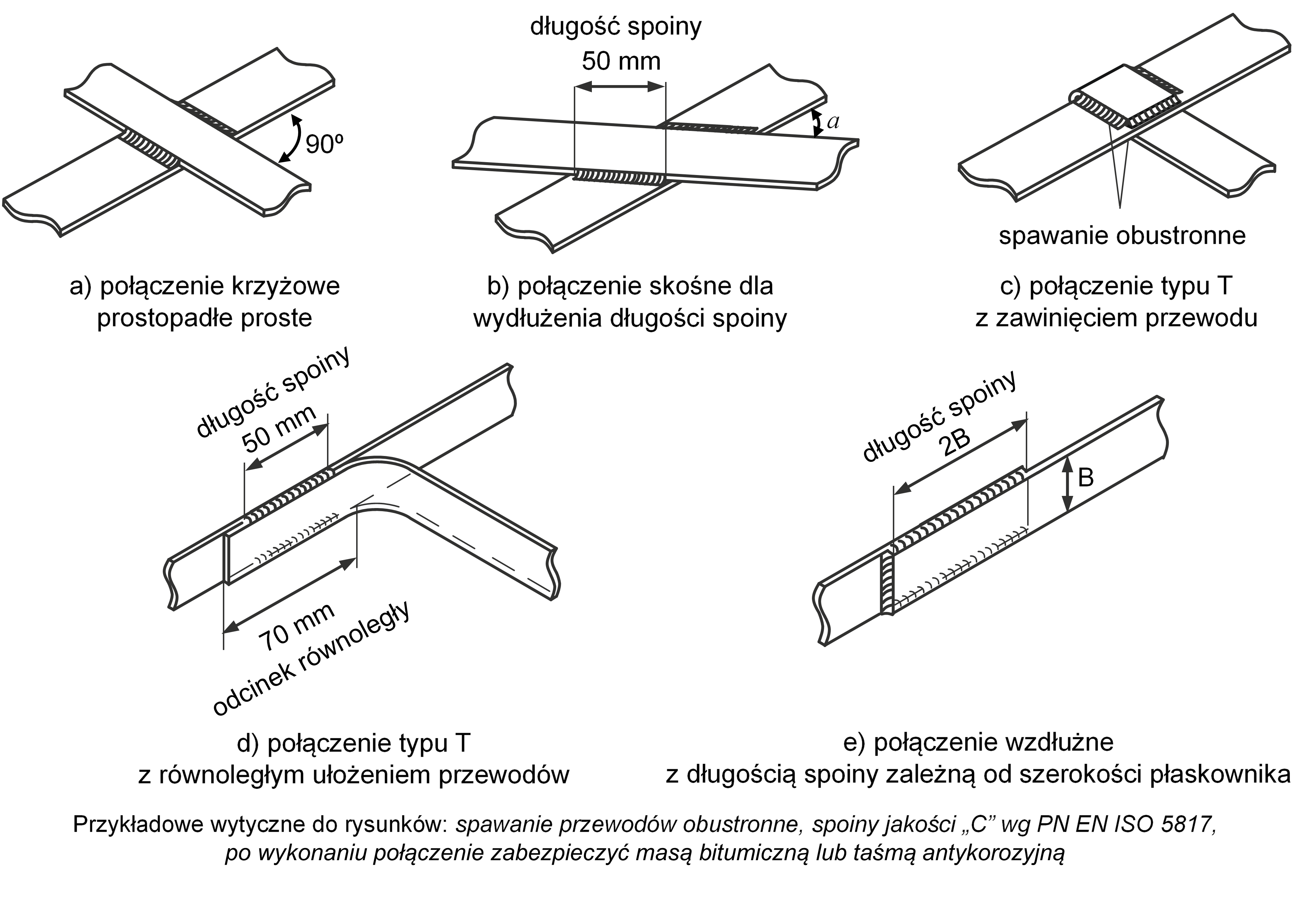

Zgodnie z wytycznymi normy [2] w zakresie spawania prętów zbrojeniowych, długość spoiny powinna wynosić co najmniej 50 mm, a łączone przewody powinny być ułożone równolegle na odcinku 70 mm. Takie wymaganie wyklucza w praktyce spawanie punktowe. Przewody krzyżujące się powinny być spawane z zastosowaniem dodatkowego łącznika wygiętego pod odpowiednim kątem, który umożliwi wykonanie spoiny o odpowiedniej długości. Przełożenie takich wytycznych na łączenie elementów uziomu w ziemi wprowadza pewne komplikacje. Spełnienie wymagań spoiny o długości 50 mm dla przewodów płaskich krzyżujących się pod kątem prostym w jednej płaszczyźnie (Rys. 5a) jest w praktyce niemożliwe ze względu na szerokości bednarek wynoszące typowo do 40 mm. Przy płaskownikach o szerokości zaledwie 25 mm takie połączenie wydawać się może zbyt słabe mechanicznie, a i takie połączenia spotyka się na budowach.

W praktyce, w celu wydłużenia spoiny przewody często układa się pod kątem ostrym (Rys. 5b), który przykładowo dla zapewnienia spoiny o długości 50 mm przy bednarkach o szerokości 30 mm powinien wynosić około 36 stopni. Obie metody powodują jednak, że przy niedokładnym wykonaniu spoin pachwinowych może dojść do nadmiernego nadtopienia ułożonego niżej przewodu, powodując w ten sposób jego osłabienie i zmniejszenie przekroju poprzecznego. Z tego względu niektórzy projektanci dają zalecenia, aby przy spawaniu bednarek, niżej układany był przewód mniej ważny – nasuwa się tu pytanie, który przewód można uznać za „mniej ważny”? Inna metoda stosowana w praktyce to „zawijanie” jednego z przewodów wokół drugiego (Rys. 5c) i spawanie obustronne co zwiększa sumaryczną długość spoin. Takie rozwiązanie może być niekiedy trudne do wykonania, zwłaszcza przy bednarkach o większych przekrojach np.: 40×5 mm stosowanych w obiektach energetycznych.

Dla zapewnienia najlepszej jakości połączenia, bednarki powinny być profilowane w taki sposób, aby w miejscu połączenia przebiegały równolegle (Rys. 5d). Połączenia spawane przy współbieżnym ułożeniu przewodów zapewniają najlepszą jakość: spoiny grzbietowe nie osłabiają łączonych przewodów oraz mogą być wykonane na dowolnej długości. Niestety takie połączenia łatwiej się projektuje niż wykonuje. W warunkach budowlanych, spawanie obustronne przewodów w wykopach jest bardzo problematyczne, a czasami wręcz niemożliwe. Wykonanie spoiny od dołu wymaga wyginania przewodów przynajmniej na czas wykonania połączenia. Należy przy tym pamiętać, że im większy przekrój bednarki, tym trudniej ją wyprofilować. Wykonanie spoiny tylko z jednej strony, nawet o zwiększonej długości, skutkować będzie powstawaniem szczelin, a ponadto takie połączenie będzie znacznie mniej wytrzymałe mechanicznie i podatne na uszkodzenie w wyniku naprężenia.

Rys. 5. Przykłady połączeń uziomów poziomych spawanych łukowo

W kwestii wymaganej długości spoin stosowane są także bardzo praktyczne wytyczne, aby była ona nie krótsza niż dwukrotna szerokość bednarki (Rys. 5e). Ponieważ w praktyce najczęściej stosuje się przewody płaskie o szerokości co najmniej 30 mm, to wymóg ten jest zatem bardziej rygorystyczny niż wspomniane wcześniej wymaganie spoin o długości 50 mm. Wykonanie spoin od czoła równolegle ułożonych przewodów zapobiega powstawaniu szczelin, ale przy nieumiejętnym spawaniu może prowadzić do osłabienia przewodu.

Spawanie przewodów płaskich do uziomów pionowych (prętów) nie jest na ogół zalecane. Problem w tym przypadku stanowić mogą zarówno długości spoin, jak i przede wszystkim mała powierzchnia styku płaskownika i pręta. Bardziej praktyczne do tego celu wydają się zatem uchwyty krzyżowe lub zgrzewanie egzotermiczne.

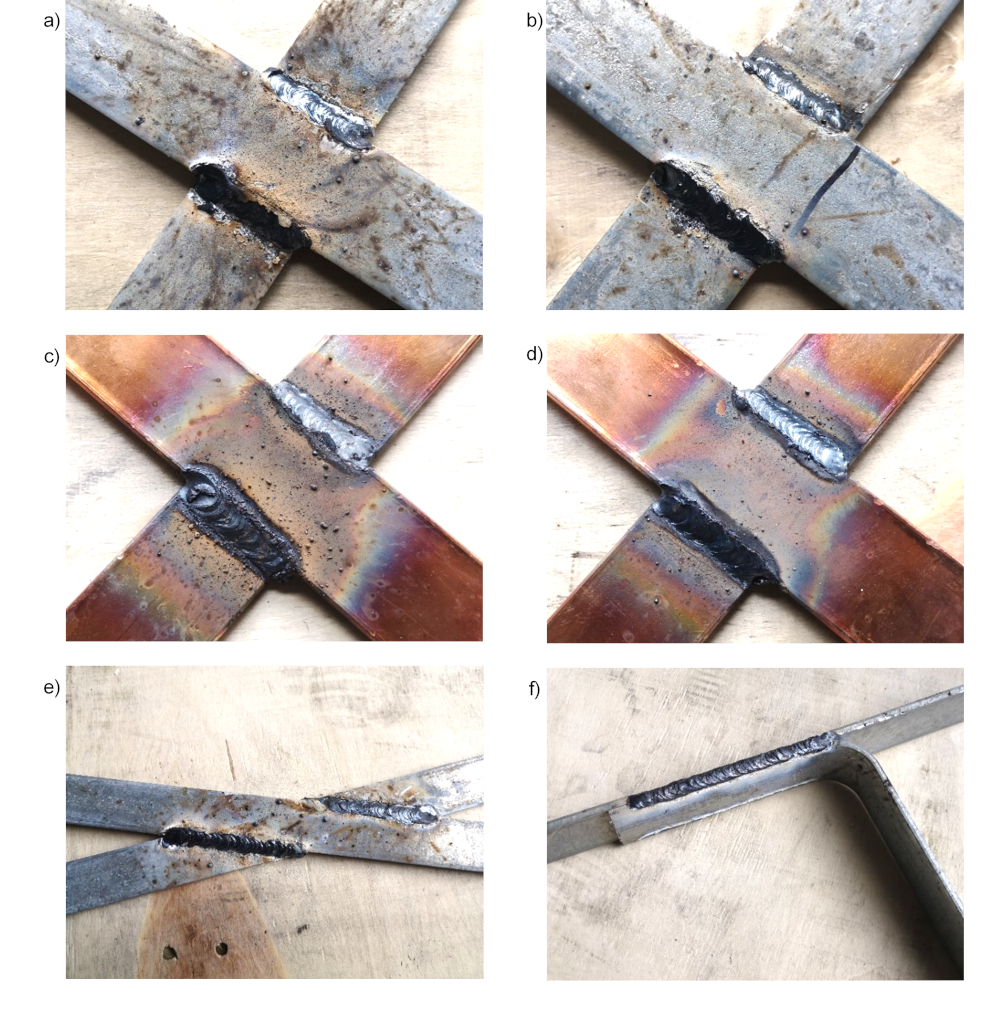

Spoina powinna być zawsze ciągła i wykonana obustronnie aby zapewnić odpowiednią wytrzymałość mechaniczną oraz minimalizować ryzyko powstawania szczelin, w których może gromadzić się woda. Często można spotkać się z wymaganiami spoin jakości „C” wg PN EN ISO 5817. Jeżeli przyjąć tu wymagania niezgodności podtopień i grubości spoin pachwinowych to tego typu połączenia praktycznie powinni wykonywać wyłącznie wykwalifikowani spawacze. Na Rys. 6. przedstawiono przykłady połączeń spawanych przewodów najczęściej stosowanych na uziomy poziome: ocynkowanych ogniowo (StZn) i pomiedziowanych elektrolitycznie (StCu). Spawanie miedzi czy stali nierdzewnej metodami konwencjonalnymi nie jest możliwe. Problem ze spawaniem przewodów stalowych z powłokami ochronnymi polega na ryzyku korozji elektrochemicznej w wyniku powstania ogniwa galwaicznego tworzonego przez spoinę i warstwę ochronną przewodów. Należy podkreślić, że zgodnie z punktem E.5.6.2.2.1 normy PN-EN 62305-3 „złącza spawane należy chronić przed korozją”. Do tego celu stosowane są często masy bitumiczne lub taśmy antykorozyjne. Brak zabezpieczeń antykorozyjnych jest szczególnie groźny w przypadku przewodów pomiedziowanych. Po umieszczeniu takiego połączenia w ziemi stanowiącej elektrolit, powłoka miedzi stanowi katodę, a stalowa spoina anodę, która jest narażona na przyspieszoną korozję. W przypadku przewodów ocynkowanych zjawisko to jest mniej groźne ze względu na odwrotny stosunek powierzchni katodowej (stalowa spoina) do anodowej (powłoka ochronna cynku).

Rys. 6. Przykłady połączeń spawanych:

a) bednarki StZn bez usuwania powłok ochronnych

b) bednarki StZn z usuniętą powłoką ochronną

c) bednarki StCu bez usuwania powłok ochronnych

d) bednarki StCu z usuniętą powłoką ochronną

e) bednarki StZn układane pod kątem w celu wydłużenia spoiny pachwinowej

f) bednarki StZn profilowane równolegle ze spoiną grzbietową

Na Rys. 6a i b oraz c i d przedstawiono przykłady połączeń wykonanych odpowiednio bez usuwania i po usunięciu powłoki ochronnej. W przypadku stali ocynkowanej widoczna jest wyraźna różnica w estetyce spoin. Spawanie łukowe, bez usuwania powłoki ochronnej powoduje, że topiona warstwa cynku rozbryzguje w otoczeniu spoiny, a dodatkowo wydziela szkodliwe dla zdrowia opary. Wykonanie takiego połączenia wymaga dodatkowo użycia większego prądu, przez co łatwiej o zbytnie podtopienia i trudniej o regularność spoiny. Oszlifowanie warstwy ochronnej w otoczeniu planowanych spoin ułatwia wykonanie połączenia i pozwala na wykonanie regularnych spoin. W przypadku stali pomiedziowanej należy na początku podkreślić, że przewody StCu spawają się bardzo dobrze, więc nie ma problemu z takim połączeniem chociażby do prętów zbrojeniowych fundamentu. Przy łączeniu bednarek StCu sytuacja jest zbliżona do przewodów ocynkowanych. W ogólnym przypadku należy stwierdzić, że bardziej estetyczne i odpowiednie jest wykonanie połączeń po usunięciu warstwy ochronnej. Usuwanie powłok na placu budowy to jednak zawsze dodatkowy czas i koszt, przez co jest to rozwiązanie niestety rzadko praktykowane.

W przypadku połączeń spawanych łukowo trudno rozpatrywać przeprowadzanie badań typu wg PN-EN 62561-1 głównie ze względu na dużą zależności jakości spoiny od umiejętności spawacza. Ze względu na brak badań trudno zatem mówić o konkretnych wartościach w zakresie odporności na prądy pioruna czy rezystancji styku. Jeżeli takie połączenia mają być zastosowane, to należy określić dokładnie sposoby łączenia, długości spoin i ich wymaganą jakość. Po dokładnej analizie, połączenia spawane, choć w teorii najłatwiejsze do wykonania, to w praktyce mogą okazać się dosyć złożonym procesem i w dodatku stosunkowo drogim.

Biorąc pod uwagę powyższe wnioski, spawanie konwencjonalne najlepiej nadaje się do połączeń przewodów i prętów uziomu fundamentowego. Jeżeli spawanie ma być zastosowane do łączenia przewodów w ziemi, to należy dopilnować, aby połączenia te były wykonane przez osobę z odpowiednimi kwalifikacjami i zabezpieczone skutecznie przed korozją. Dodatkowo metoda ta nie jest dopuszczona do łączenia przewodów StCu umieszczonych bezpośrednio w ziemi ze względu na zbyt duże zagrożenie korozyjne takiego połączenia.

c. Zgrzewanie egzotermiczne

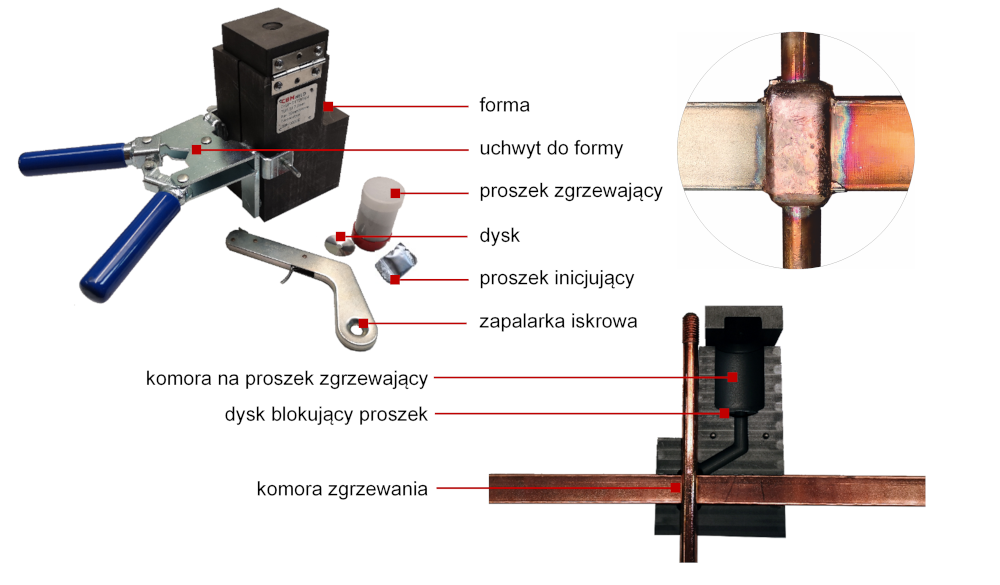

Z punktu widzenia norm, połączenia zgrzewane egzotermicznie, są produktem względnie nowym. Na rynek Polski wprowadzane były dopiero pod koniec lat 90. ubiegłego wieku, ale technika spawania termitowego szyn kolejowych, z której wywodzi się zgrzewanie egzotermiczne, jest znana już od przełomu XIX. i XX. wieku. W zakresie normy PN-EN 62561-1 [1] technika ta została ujęta dopiero w drugiej edycji opublikowanej w oryginale przez PKN w 2017 roku. Podobnie jak spawanie łukowe, jest to rodzaj połączenia nierozłączalnego. W odróżnieniu od spawania jakość połączeń egzotermicznych jest powtarzalna bez względu na umiejętności osoby wykonującej połączenie. O jakości połączenia decyduje przede wszystkim kształt komory wyfrezowanej w grafitowej formie oraz materiał (proszek) zgrzewający. Z tego względu przeprowadzanie badań typu w tym przypadku jest już jak najbardziej uzasadnione.

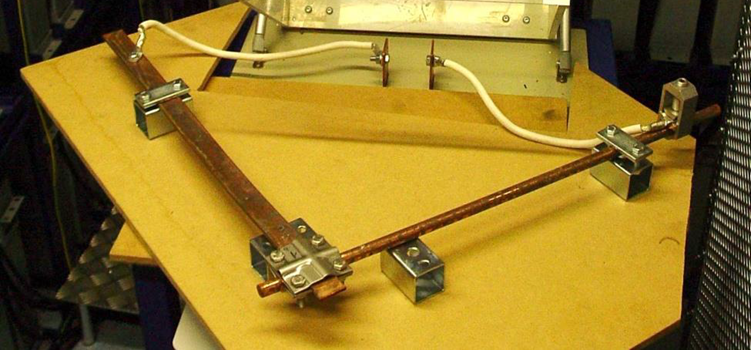

Podstawowe elementy niezbędne do wykonania połączenia egzotermicznego to (Rys. 7):

- forma grafitowa: wyfrezowana pod konkretną konfigurację połączenia elementów o określonych kształtach i przekrojach;

- uchwyt do formy: umożliwiający zamknięcie formy na łączonych elementach;

- materiał zgrzewający: w postaci proszku zgrzewającego, proszku inicjującego i dysku (u niektórych producentów wszystkie elementy dostępne w postaci jednej kapsułki), waga proszku zależy od przekroju łączonych elementów i konfiguracji połączenia;

- zapalarka: iskrowa lub elektryczna.

Połączenie egzotermiczne powstaje w wyniku reakcji chemicznej, w której proszek, składający się w niemal 90% z tlenku miedzi, ulega topnieniu i jako forma ciekła wypełnia komorę, w której znajdują się łączone elementy. Reakcja inicjowana jest od iskry i może nastąpić dopiero po połączeniu proszku zgrzewającego z proszkiem inicjującym (na bazie aluminium), który przechowywany jest osobno. Co więcej, nawet płomień nie jest w stanie zainicjować reakcji – konieczna do tego jest iskra. Nie ma więc żadnych rygorystycznych wymagań odnośnie do transportu czy przechowywania materiałów ze względu na zagrożenie pożarowe.

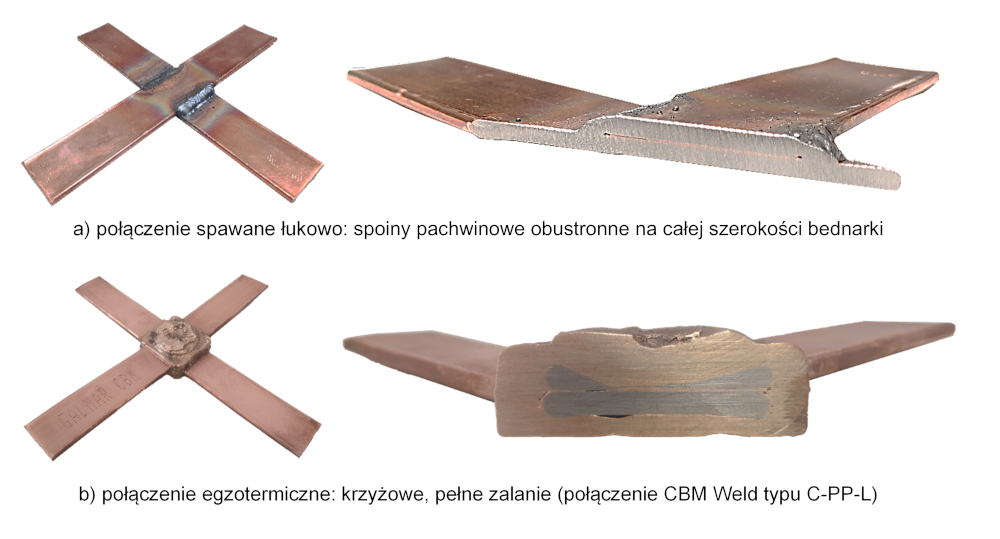

Rys. 7. Podstawowe elementy zgrzewania egzotermicznego

na przykładzie formy C-UP-D CBM Weld

Na Rys. 8. przedstawiono dla porównania przekroje połączeń krzyżowych wykonanych metodą spawania łukowego i zgrzewania egzotermicznego. W przypadku spawania metodą konwencjonalną jednolite przejście w postaci stali zauważalne jest jedynie w miejscu stalowych spoin, które są pozbawione powłoki ochronnej (Rys. 8a). W przypadku połączenia egzotermicznego wyraźnie zauważa się zwiększenie przekroju połączenia (Rys. 8b). Wysoka temperatura płynnego stopu miedzi wypełniając komorę formy, powoduje, że następuje nie tylko oblanie łączonych elementów, ale także wniknięcie rozgrzanego stopu w ich strukturę, dodatkowo wzmacniając połączenie. W przypadku przewodów stalowych następuje częściowe nadtopienie stali, a w przypadku przewodów miedzianych (o niższej temperaturze topnienia niż stal) dochodzi wręcz do przetopienia elementów w całym przekroju, tworząc jednolitą strukturę. Stop miedzi stanowiący zgrzew, w odróżnieniu od stalowych spoin, ze względu na swoje właściwości nie wymaga powłok ochronny i zabezpieczeń antykorozyjnych.

Pomimo występujących w procesie egzotermicznym wysokich temperatur jest to metoda ogólnie bezpieczna. Intensywność reakcji egzotermicznej zależy od proszku zgrzewającego i tu można zauważyć pewne różnice w dostępnych na rynku produktach. U niektórych producentów proces może przebiegać szybko i spokojnie, a żeby zauważyć wydmuch z komory lub iskrzenie należy obejrzeć reakcję w zwolnionym tempie. W innych przypadkach reakcja może zachodzić bardziej agresywnie z intensywnymi wyziewami płomieni z komory i obecnością ognia jeszcze po zakończeniu reakcji. Do zapewnienia ewentualnego bezpieczeństwa pożarowego, w trakcie prac, wystarczającym środkiem ochronnym może być 1 kg gaśnica, szczególnie w terenach leśnych czy rolniczych gdzie istnieje ryzyko zapłonu ściółki od iskier z komory formy.

Metoda egzotermiczna pozwala na wzajemne łączenie nie tylko płaskowników, drutów, linek i uziomów pionowych. Odpowiednie formy pozwalają także na łączenie przewodów o dowolnym kształcie do prętów zbrojeniowych, rur, a nawet do powierzchni płaskich. Każdy rodzaj połączenia wymaga osobnej formy. Oznacza to, że dana forma może być wykorzystana tylko do łączenia materiałów o określonych przekrojach w wybranej konfiguracji. Należy także podkreślić, że o ile do przewodów płaskich Cu, StZn lub StSt o takim samym przekroju może być zastosowana ta sama forma, to do przewodów pomiedziowanych StCu należy stosować specjalne formy. Jest to związane z przekrojem płaskownika StCu, który charakteryzuje się zaokrągleniami na krawędziach, dzięki którym zapewniona jest odpowiednia przyczepność powłoki ochronnej miedzi. Zastosowanie zwykłej formy do przewodów pomiedziowanych może prowadzić do niedokładnego domknięcia formy i częściowego wycieku materiału zgrzewającego.

Rys. 8. Przekroje połączeń krzyżowych nierozłączalnych przewodów pomiedziowanych

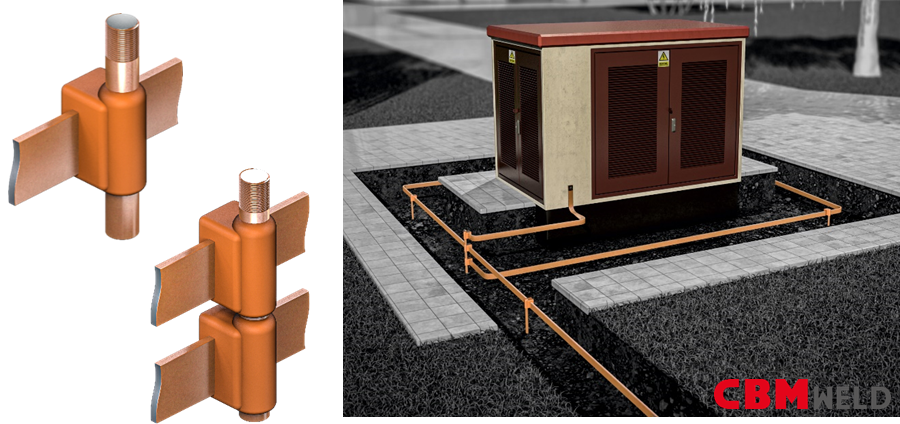

W wielu przypadkach do połączeń układu uziemiającego wykorzystany może być tylko jeden rodzaj formy. Przykładowo każdy układ uziemiający bazujący na wzajemnie połączonych uziomach poziomych i pionowych można wykonać, stosując wyłącznie połączenia na prętach (Rys. 9). Forma CBM Weld typu C-UP-D umożliwia wykonanie kilku połączeń na jednym pręcie, pozwalając tym samym na podłączenie przewodu uziemiającego, zamknięcie otoku czy podłączenie dodatkowego ciągu uziomów.

Rys. 9. Układ bazujący na połączeniach wykonanych na prętach uziemiających:

podłączenie przewodu uziemiającego, zamknięcie otoku (pierścienia),

dołączenie dodatkowego uziomu (połączenie CBM Weld typu C-UP-D)

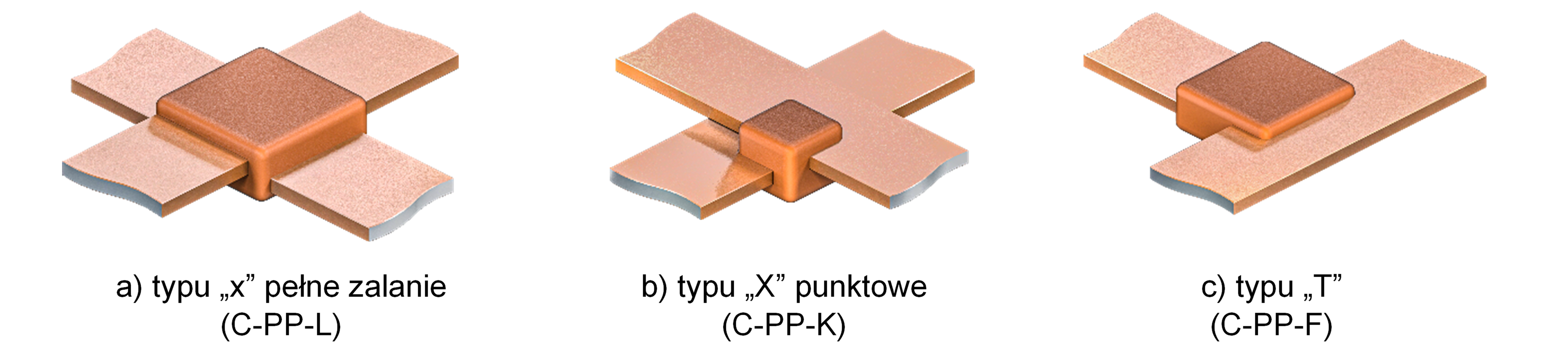

Inaczej jest w przypadku uziomów kratowych, w których większość stanowią wzajemne połączenia płaskowników. Najpewniejsze jest połączenie krzyżowe (typu „X”) z pełnym zalaniem przewodów (Rys. 8b i Rys. 10a) – jest ono najbardziej wytrzymałe i zalecane przede wszystkim do łączenia przewodów uziemiających oraz w innych newralgicznych punktach układu. Zastosowanie tej formy do pozostałych połączeń uziomu kratowego może być jednak kosztowne. Dlatego do mniej istotnych połączeń zaleca się stosowanie form punktowych (Rys. 10b) np. do wewnętrznych połączeń krzyżowych siatki uziemiającej oraz form typu „T” (Rys. 10c) do połączeń na obwodzie uziomu kratowego. W tym przypadku koszt dodatkowych form zrekompensowany będzie oszczędnościami na mniejszej wadze proszków zgrzewających. Uziomy kratowe stacji elektroenergetycznych WN wymagają zazwyczaj około 300 połączeń a ze względu na strategiczne znaczenie takich obiektów, połączenia te powinny być wykonane metodą zapewniającą odpowiednio długi okres eksploatacji.

Rys. 10. Podstawowe typy połączeń uziomu kratowego

Liczba połączeń, które można wykonać jedną formą, zależy od grafitu z jakiego jest ona wykonana. Formy wykonane z wysokiej jakości grafitu pozwalają na wykonanie nawet do 200 połączeń – w takim przypadku koszt formy przypadający na każde połączenie jest znikomy, a o koszcie połączenia decyduje cena proszku zgrzewającego.

W celu zapewnienia możliwie długiego okresu eksploatacji form grafitowych należy między innymi unikać wszelkich naprężeń mechanicznych łączonych elementów. Dotyczy to szczególnie przewodów taśmowych, które rozwijane w wykopach nie zawsze układają się, tak jak tego chce wykonawca. Przewody powinny być zatem odpowiednio wyprofilowane i ustabilizowane przed założeniem grafitowej formy.

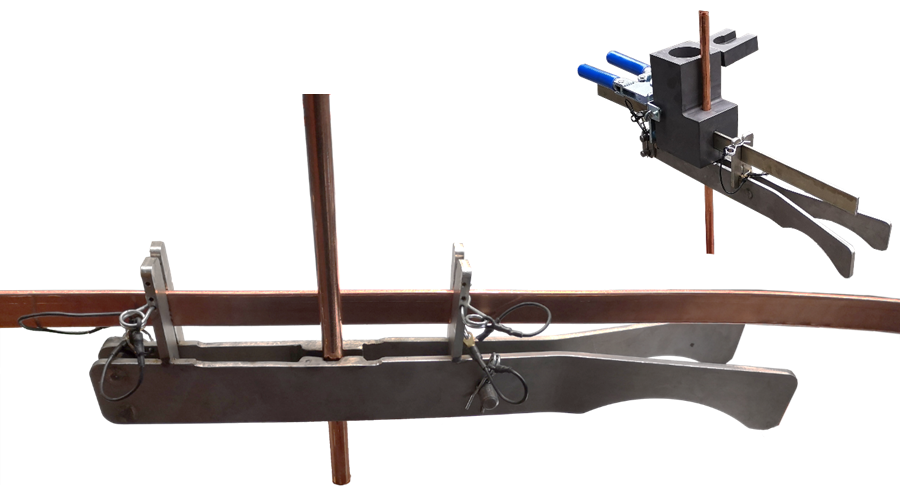

W przypadku wybranych połączeń (np. bednarka-uziom pionowy) dostępne są klamry stabilizujące (Rys. 11), które zarówno ułatwiają założenie formy, jak i zapobiegają jej ewentualnym uszkodzeniom.

Rys. 11. Klamra stabilizująca elementy przy połączeniach bednarka-uziom pionowy

Istotną zaletą połączeń egzotermicznych jest brak konieczności stosowania dodatkowych zabezpieczeń antykorozyjnych. W odróżnieniu od spawania łukowego proces zgrzewania nie powoduje uszkodzenia powłok ochronnych łączonych elementów. Natomiast zgrzew, będący stopem miedzi, charakteryzuje się sam w sobie dużą odpornością na korozję. Ze względu na niewielką powierzchnię stopu nie ma ponadto ryzyka korozji galwanicznej przy łączeniu przewodów ocynkowanych.

Rys. 12. Dokumentacja fotograficzna prawidłowo wykonanego połączenia egzotermicznego

5. Błędy wykonawcze

Powszechnie uważa się, że wykonanie układu uziemień jest czynnością stosunkową prostą, znaną od lat, do której nie są wymagane specjalne kwalifikacje. Takie przekonanie skutkuje natomiast tysiącami źle wykonanych i zaprojektowanych instalacji, których okres bezusterkowej eksploatacji wynosi kilka, a nie kilkadziesiąt lat.

Uziemienia mają to do siebie, że po przykryciu ziemią, nie jest możliwe sprawdzenie ich stanu i jakości wykonania bez prac odkrywkowych. Pomiar rezystancji uziemienia nie daje pełnych informacji, ponieważ może wskazywać prawidłowe wyniki nawet przy skorodowanych przewodach i źle wykonanych połączeniach o ile występuje w nich ciągłość galwaniczna. Dlatego też podstawowym wymogiem na każdej budowie powinno być sporządzenie dokumentacji fotograficznej, obejmującej prace, które ulegają zasypaniu. Każde złącze i połączenie powinno być ponumerowane, sfotografowane i zinwentaryzowane w powykonawczej dokumentacji elektronicznej (Rys. 12). Obecnie, wykonanie takiej dokumentacji, nawet z geotagami potwierdzającymi lokalizację wykonania zdjęcia, jest stosunkowo proste i możliwe z wykorzystaniem niemal każdego telefonu komórkowego. Przy takim wymogu możemy nie tylko potwierdzić jakość wykonania, ale i ograniczymy ryzyko związane z wykonaniem instalacji niezgodnie z projektem.

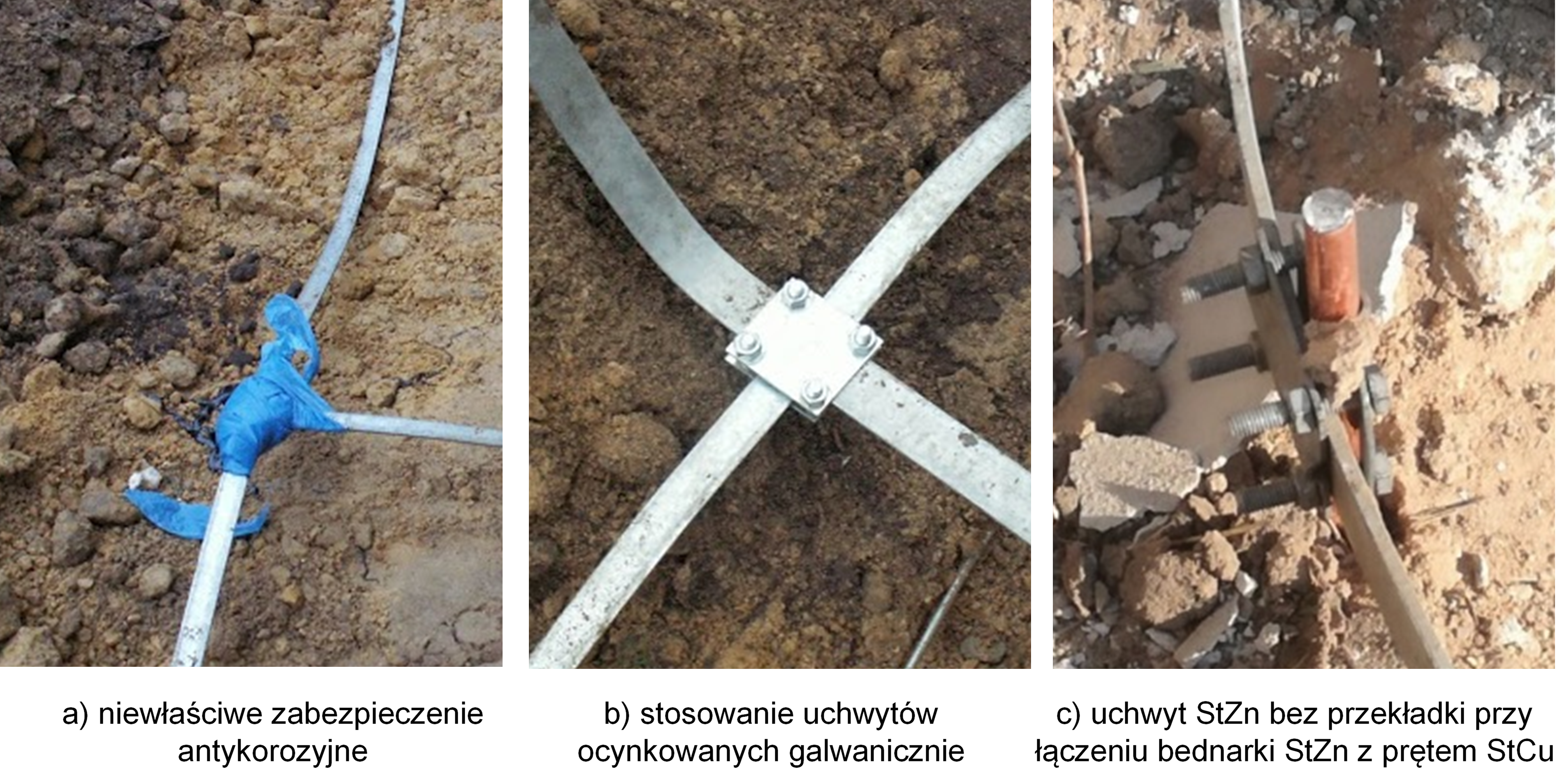

Dokumentacja fotograficzna pozwoli także na potwierdzenie, czy połączenia skręcane (zaciskowe) i spawane zostały należycie zabezpieczone przed korozją. Do tego celu powinny być stosowane wyłączenie odpowiednie masy bitumiczne lub taśmy antykorozyjne. Zawijanie złącza folią (Rys. 13a), o zgrozo stosowane w praktyce, prowadzi do tworzenia idealnego środowiska dla korozji, w którym gromadzić się może zarówno woda, jak i powietrze.

Jeżeli stosowane są połączenia skręcane lub spawane, to taką dokumentację należałoby właściwie przeprowadzić podwójnie: przed i po zabezpieczeniu antykorozyjnym. Pozwoliłoby to dodatkowo na stwierdzenie czy spoiny są odpowiedniej jakości lub, czy w wyniku nadmiernego spawania nie doprowadzono do osłabienia jednego z przewodów. Dokumentacja powinna także wskazywać, czy zastosowano odpowiednie uchwyty. Niestety w dalszym ciągu przy budowie uziemień można spotkać stosowanie złączy ocynkowanych galwanicznie – błyszczące się niemal jak chromowane lub w złotym odcieniu bardzo łatwo zidentyfikować nawet na słabej jakości zdjęciu (Rys. 13b).

Rys. 13. Błędy popełniane przy wykonywaniu połączeń skręcanych (zaciskowych)

Kolejnym, często popełnianym błędem jest stosowanie uchwytów ocynkowanych ogniowo przy pomiedziowanych uziomach pionowych (Rys. 13c). Pomijając już fakt, że przy prętach pomiedziowanych najlepiej byłoby stosować także bednarki pomiedziowane, to w takim przypadku należy stosować uchwyt ze stali nierdzewnej, a ponadto uchwyt powinien być wyposażony w przekładkę zapobiegającą powstaniu ogniwa galwanicznego na styku powłok ochronnych cynku Zn i miedzi Cu.

Chociaż zgrzewanie egzotermiczne można uznać za najpewniejszą z metod połączeń nierozłączalnych, to tu także należy wystrzegać się pewnych błędów. Przede wszystkim dotyczy to eksploatacji form grafitowych. Brak ostrożności i dbałości o formę może prowadzić do kruszenia grafitu, co prowadzi do jej rozszczelnienia. W takim przypadku materiał zgrzewający może wyciekać szczelinami, powodując, że komora zgrzewająca nie jest dokładnie wypełniona. W rezultacie otrzymuje się zgrzew o gorszych właściwościach. Dlatego należy unikać wszelkich narażeń mechanicznych przy zakładaniu i zdejmowaniu formy. Łączone przewody powinny być odpowiednio wyprofilowane lub ustabilizowane, aby nie powodowały naprężeń. W przypadku połączeń uziomów poziomych z prętami zaleca się stosowanie klamr stabilizujących.

6. Podsumowanie

Połączenia skręcane, jako rozłączalne, muszą występować zawsze jako kontrolne złącza pomiarowe – te powinny być umieszczane w specjalnych skrzynkach instalowanych na elewacji lub na powierzchni gruntu w studzienkach kontrolnych. Do tego celu najlepiej nadają się uchwyty krzyżowe, 4-śrubowe. Doświadczenia eksploatacyjne pokazują, że połączenia skręcane w ziemi mogą stanowić najsłabsze ogniwo całego układu. Z tego względu wszelkie połączenia w ziemi powinny być wykonywane jako nierozłączalne. Powszechnie stosowane spawanie łukowe nie jest zalecane do łączenia przewodów z powłokami ochronnymi (cynku, miedzi) umieszczanymi bezpośrednio w ziemi, ze względu na fakt uszkodzenia powłok antykorozyjnych w miejscu łączenia. Ponadto, połączenia spawane nie gwarantują odpowiedniej wytrzymałości mechanicznej ze względu na uzależnienie jakości połączeń od wytycznych projektowych oraz umiejętności spawacza. Metoda ta jednak doskonale nadaje się do łączenia przewodów i prętów zbrojeniowych wewnątrz uziomu fundamentowego. Jeżeli projekt wymaga, aby połączenia spełniały wymagania normy PN-EN 62561-1, to w praktyce do wyboru pozostają uchwyty śrubowe lub zgrzewanie egzotermiczne. Do połączeń w ziemi najlepszą metodą jest zgrzewanie egzotermiczne, w którym błędy powodowane przez czynnik ludzki są niemal całkowicie wyeliminowane. W tablicy 1. zebrano najistotniejsze właściwości wybranych typów połączeń. Należy być świadomym (dotyczy to zarówno projektantów, jak i inwestorów), że niewłaściwy dobór odpowiedniego rodzaju i wykonanie połączeń może zdecydować o rzeczywistym okresie eksploatacji całego układu uziemiającego.

Tablica 1. Porównanie technik wykonywania połączeń elementów układu uziemiającego

| Uchwyty | Spawanie łukowe | Zgrzewanie egzotermiczne | |

|---|---|---|---|

| Wytrzymałość mechaniczna | dobra dla uchwytów krzyżowych | zależna od jakości spawu (kwalifikacji spawacza) | bardzo dobra dla większości typów połączeń |

| Wytrzymałość na udary prądowe | dobra dla większości uchwytów krzyżowych 4-śrubowych (potwierdzona badaniami typu) | brak danych o badaniach udarowych połączeń spawanych | bardzo dobra (potwierdzona badaniami typu) |

| Rezystancja styku | dobra, ale zależna od stanu połączenia, może wzrastać z okresem eksploatacji | bardzo dobra, ale zależna od jakości spawu | bardzo dobra (rezystancja styku rzędu µΩ) |

| Odporność na korozję | nie zalecane do stosowania w ziemi o ile nie zabezpieczone przed korozją i wypełnione materiałem uzupełniającym | spawanie łukowe uszkadza powłoki ochronne przewodów stalowych, w ziemi wymagana dodatkowa ochrona przed korozją | bardzo dobra ze względu na wysoką odporność zgrzewu w postaci stopu miedzi, nie uszkadza powłok ochronnych |

| Koszt | średni (od 5 zł do 20 zł + koszt dodatkowego zabezpieczenia antykorozyjnego) | niski (od 5 zł wzwyż w zależności od długości spoin i kwalifikacji spawacza+ koszt dodatkowego zabezpieczenia antykorozyjnego) | wysoki (od 20 zł do 50 zł w zależności od konfiguracji połączenia i przekroju przewodów) |

| Zalecane zastosowanie | * złącza kontrolne * połączenia wymagające okresowego rozłączania * systemy tymczasowe np. uziomy budowlane | * połączenia uziomu fundamentowego (stal czarna, pręty zbrojeniowe) w betonie * połączenia powyżej powierzchni gruntu | * wszelkie połączenia uziomów w ziemi, które nie wymagają rozłączania w energetyce zawodowej * zalecane szczególnie w obiektach, w których wymagana jest mała wartość rezystancji uziemienia lub spodziewane są duże prądy zwarć, oraz w obiektach o zakładanym długim okresie eksploatacji |

| Zalety | * łatwe do wykonania * nie wymaga kwalifikacji i uprawnień * nie wymaga specjalistycznych narzędzi * względnie niski koszt * możliwe do wykonania bez względu na warunki pogodowe * nie wymaga dostępu do źródła zasilania | * niski koszt jednostkowy * duża różnorodność konfiguracji połączeń * stosunkowo krótki czas wykonania | * okres eksploatacji dłuższy niż łączonych elementów * parametry połączenia stałe w okresie eksploatacji * możliwość łączenia różnych materiałów * brak konieczności stosowania dodatkowej ochrony przed korozją * nie wymaga dostępu do źródła zasilania * nie wymaga specjalistycznych uprawnień |

| Wady | * podatność na korozję naprężeniową i galwaniczną * pogorszenie rezystancji styku i wytrzymałości mechanicznej na skutek naprężeń w okresie eksploatacji * konieczność stosowania dodatkowej ochrony przed korozją | * duża zależność jakości połączenia od umiejętności spawacza (wymagane uprawnienia) * brak jasno sprecyzowanych wymagań normatywnych dla połączeń w ziemi * uszkodzenia powłok ochronnych przewodów stalowych powlekanych * konieczność stosowania dodatkowej ochrony przed korozją * konieczność dostępu do źródła zasilania | * wyższy koszt dla pojedynczych połączeń * każdy rodzaj połączenia wymaga osobnej formy * brak możliwości wykonania w trudnych warunkach pogodowych (deszcz, woda) bez dodatkowych zabezpieczeń * podatność form grafitowych na uszkodzenia mechaniczne |

Literatura

- PN-EN 62561-1:2017-07 Elementy urządzenia piorunochronnego (LPSC) — Część 1: Wymagania dotyczące elementów połączeniowych

- PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia — Część 5-54: Dobór i montaż wyposażenia elektrycznego — Układy uziemiające i przewody ochronne

- PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV

T. Maksimowicz, „Połączenia stosowane w układach uziemiających w aspekcie Polskich Norm„, www.rst.pl, Dla projektanta, Sierpień 2020