Układ uziomowy stacji elektroenergetycznych to jeden z podstawowych środków zapewnienia ich bezpiecznego użytkowania, którego najistotniejsze funkcje to:

a) redukowanie zagrożeń porażeniowych związanych z dotykiem pośrednim:

– sterowanie rozkładem potencjału na powierzchni gruntu,

– ograniczenie napięć rażeniowych (krokowych, dotykowych),

b) zapewnienie działania środkom ochrony dodatkowej przy uszkodzeniu przewodu PEN,

c) ograniczenie napięć przy przepływie prądów bezpośrednich wyładowań piorunowych, prądów przepięć piorunowych i łączeniowych oraz prądów zakłóceniowych, występujących w wyniku uszkodzenia izolacji roboczej.

Spis treści

2. Tendencje światowe w zapewnieniu trwałości uziomów stacji elektroenergetycznych

2.1. Trwałe materiały na uziomy

2.2. Stosowanie trwałych materiałów na uziomy stacji elektroenergetycznych w Polsce

2.3. Trwałe połączenia elementów układów uziomowych w gruncie poprzez zgrzewanie egzotermiczne

2.4. Trwałe połączenia przewodów uziemiających w gruncie i nad powierzchnią gruntu

3. Czynniki determinujące zapewnienie długotrwałości układu uziomowego stacji elektroenergetycznych

1. Wstęp

Trwałość układów uziomowych – to zdolność jego wszystkich elementów, w całym okresie ich eksploatacji, do przewodzenia prądów zwarciowych i udarowych (piorunowych), o wartościach przyjętych do obliczeń na etapie projektowania instalacji uziemiającej a wynikających z miejsca lokalizacji uziomu w sieci elektroenergetycznej oraz spodziewanego poziomu zagrożenia piorunowego, bez zmiany jego wymaganych parametrów elektrycznych i mechanicznych w czasie. Stabilność w czasie elektrycznych parametrów układu uziomowego stacji elektroenergetycznych ma fundamentalne znaczenie dla jej poprawnego funkcjonowania oraz dla bezpieczeństwa personelu obsługującego, ale również osób postronnych i zwierząt, jeśli znajdą się w bezpośredniej bliskości ogrodzenia stacji. Mając przy tym na uwadze zakładany, zwykle kilkudziesięcioletni okres użytkowania stacji należy zaznaczyć, że zapewnienie adekwatniej trwałości uziomu stanowi istotne wyzwanie projektowe. Z długim okresem eksploatacji stacji elektroenergetycznych dobrze komponuje się coraz częstsze stosowanie urządzeń stacyjnych wykonanych w technologii GIS (izolowanych gazem SF6), których trwałość określana jest na 50 lat.

Czynników wpływających na trwałość i warunki eksploatacji układów uziomowych stacji elektroenergetycznych SN/nn jest wiele. Część z nich wynika z warunków fizykochemicznych lokalnego gruntu i materiału stosowanego na uziomy, a część – z konstrukcji układu uziomów i sposobu jego eksploatacji [18]. Z uwagi na fakt, iż układ uziomowy jest pogrążony w ziemi bardzo trudno jest na bieżąco kontrolować jego rzeczywisty stan techniczny. W praktyce okresowe pomiary rezystancji uziemienia pozwalają jedynie na wykrycie zaistniałego uszkodzenia dopiero wtedy, gdy ze względu na korozję lub uszkodzenie mechaniczne nastąpi przerwanie ciągłości układu uziomowego w określonym, zazwyczaj najsłabszym miejscu układu. Może wtedy nastąpić odłączenie fragmentu układu uziomowego, co zazwyczaj uwidacznia się znaczącym wzrostem wartości rezystancji uziemienia w stosunku do wyników wcześniej przeprowadzanych pomiarów. Niestety, może wystąpić również i sytuacja, w której nawet bardzo skorodowany uziom wciąż zachowuje ciągłość galwaniczną, co może nie zostać wykryte w czasie okresowych pomiarów rezystancji uziemienia. Natomiast w przypadku przepływu przez takie miejsce doziemnych prądów zwarciowych lub częściowych prądów pioruna skorodowany układ nie będzie w stanie odprowadzić wydzielanej w taki miejscu energii cieplnej, zbyt dużej dla radykalnie zmniejszonego przekroju przewodu uziomowego. Skutkuje to jego przerwaniem i może doprowadzić do poważnych konsekwencji.

2. Tendencje światowe w zapewnieniu trwałości uziomów stacji elektroenergetycznych

2.1. Trwałe materiały na uziomy

Utrzymanie stabilności elektrycznych parametrów układu uziomowego stacji elektroenergetycznych w długim czasie ich eksploatacji wiąże się z koniecznością zastosowania odpowiednich rozwiązań konstrukcyjnych oraz odpowiednio trwałych materiałów na elementy uziemiające i ich wzajemne połączenia. Obserwując stosowane na świecie rozwiązania zmierzające do uzyskania bezobsługowych układów uziomowych można zauważyć tendencję do coraz bardziej powszechnego stosowania materiałów o wysokiej odporności na korozję takich jak miedź (Cu) i stal miedziowana (StCu), niekorodujące w szerokim zakresie warunków gruntowych. Stal nierdzewna (StSt) i stal cynkowana (StZn) używane są zazwyczaj tylko wtedy, gdy warunki glebowe są szkodliwe dla miedzi [1]. Stal cynkowana, powszechnie stosowana w Polsce ze względu na niską cenę, jest coraz mniej popularna ze względu na stosunkowo krótki okres jej eksploatacji. Uważa się również, że stosowanie stali cynkowanej i stali nierdzewnej jest typowym rozwiązaniem dla stalowych układów uziomów w połączeniu z ochroną katodową [1], co dodatkowo nie stanowi zachęty do wyboru stali StZn na uziomy tam, gdzie nie jest to niezbędne.

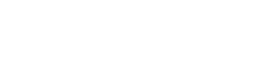

Właściwości korozyjne materiałów dopuszczanych do stosowania na uziomy przedstawiono w tabeli 1 na podstawie zaleceń zawartych w normie odgromowej PN-EN 62305-3 [4]. Możemy w niej zauważyć, iż miedź i stal miedziowana elektrolitycznie to materiały dobre w wielu środowiskach. Stal nierdzewna, charakteryzująca się najwyższą odpornością na korozję nie jest zalecana do stosowania w glebach zawierających dużą zawartość chlorków, a miedź i stal miedziowana nie powinny być stosowane w glebach zawierających związki siarki. Z kolei stal cynkowana (przy czym tylko na gorąco) dopuszczona jest do stosowania jedynie w gruntach łagodnych i tylko tam, gdzie miedź i stal miedziowana nie powinny być stosowane (w glebach zawierających związki siarki).

Ponadto coraz szerzej podkreślane jest negatywne zjawisko korozji elektrochemicznej występującej w przypadku łączenia uziomów sztucznych ze stali cynkowanej z uziomem fundamentowym, co w znacznym stopniu ogranicza stosowanie stali cynkowanej wszędzie tam, gdzie stosuje się fundamenty (prefabrykowane betonowe stacje kontenerowe, budynki stacyjne, betonowe słupy z przewodem uziemiającym podłączonym do prętów zbrojeniowych, betonowe stopy fundamentowe słupów). Obecnie takie rozwiązanie, gdy do fundamentu wykorzystanego jako uziom łączy się zewnętrzne elementy układów uziomów ze stali StZn uznaje się za niezgodne ze sztuką inżynierską, gdyż informację na ten temat możemy znaleźć w podstawowych dokumentach normalizacyjnych odnoszących się do projektowania i montażu instalacji niskiego napięcia [3] oraz urządzeń piorunochronnych [4]. Więcej wiadomości na ten temat można znaleźć na przykład w publikacjach [16] i [17].

Tabela 1. Właściwości korozyjne materiałów na uziomy (na podstawie PN EN 62305-3 [4])

Mając na uwadze wyjątkowo długi okres trwałości uziomów miedzianych (ponad 50 lat) i miedziowanych (30-40 lat) w stosunku do uziomów ze stali cynkowanej (do kilkunastu lat) w rozwiązaniach światowych spotyka się głównie elementy uziomów wykonane z miedzi bądź stali miedziowanej. Stal nierdzewna (trwałość szacowana na 40 lat) z uwagi na jej wysoką rezystywność oraz cenę w stosunku do uziomów miedziowanych nie znajduje tak szerokiego zastosowania.

2.2. Stosowanie trwałych materiałów na uziomy stacji elektroenergetycznych w Polsce

W ostatnich latach również w Polsce zwraca uwagę fakt umieszczania uziomów miedziowanych i miedzianych w standardach operatorów systemów elektroenergetycznych (np. PSE SA [7], [9], [10], TAURON Dystrybucja SA [15], Enea Operator Sp. z o.o. [11], ENERGA-OPERATOR SA [11], PGE Dystrybucja SA [14]). W odniesieniu do stacji elektroenergetycznych wymóg stosowania miedzianych układów uziomowych wprowadziły:

- PSE SA [10] dla:

- rozdzielni okapturzonych w izolacji gazowej SF6,

- rozdzielni wnętrzowych,

- oraz dla rozdzielni napowietrznych w przypadku gruntów o dużej agresywności gruntu, potwierdzonej odpowiednimi badaniami oraz w uzasadnionych przypadkach dopuszcza się zastosowanie instalacji uziemiającej miedzianej,

- TAURON Dystrybucja SA [15] dla nowobudowanych stacji elektroenergetycznych WN/SN i SN/SN.

Niestety w standardach operatorów systemów elektroenergetycznych można znaleźć liczne zapisy sprzeczne z wymaganiami norm, np. umożliwiające łączenie uziomów fundamentowych z uziomami StZn. Spotyka się również wymagania dopuszczające stosowanie na wspólnym terenie jednej stacji uziomów miedzianych i cynkowanych, o czym napisano np. w wymienionej wyżej specyfikacji standardowej [10], gdzie w pkt. 18 wymaga się, aby każdą stację elektroenergetyczną wysokiego napięcia wyposażyć w uziom rozdzielni napowietrznej NN wykonany w formie kraty złożonej z płaskowników stalowych ocynkowanych, a uziemienie rozdzielni wnętrzowych należy wykonywać z miedzi.

W niektórych przypadkach, w zamówieniach przetargowych spotyka się niedopuszczalne z punktu widzenia wiedzy inżynierskiej ograniczanie materiałów na uziomy wyłącznie do uziomów ze stali cynkowanej, pomimo prawidłowych zapisów w standardach w tym zakresie wskazujących na możliwość stosowania uziomów miedziowanych. Taka pozorna, chwilowa oszczędność na etapie inwestycji może doprowadzić do wielokrotnie większych kosztów na kontrolę stanu i naprawy takich układów uziomowych przez kolejne lata ich eksploatacji. Zastanawiający jest także w takich przypadkach brak konsekwencji w egzekwowaniu własnych zatwierdzonych wymagań technicznych.

2.3. Trwałe połączenia elementów układów uziomowych w gruncie poprzez zgrzewanie egzotermiczne

Do łączenia elementów uziomów w gruncie coraz większą popularność zyskuje w Polsce zgrzewanie egzotermiczne szeroko rozpowszechnione na świecie i stosowane od ponad 50 lat, a obecne w naszym kraju już od końca lat dziewięćdziesiątych ubiegłego stulecia pod nazwą GALMARWELD [19]. Obecnie metoda ta została ujęta w normie PN- EN 62561-1 [5] wprowadzającej wymagania w stosunku do elementów połączeniowych urządzenia piorunochronnego, opublikowanej przez Polski Komitet Normalizacyjny w lipcu 2017 r., ale w praktyce była już ona wymagana wcześniej do łączenia przewodów uziomów kratowych stacji elektroenergetycznych np. przez PSE SA [10] i TAURON Dystrybucja SA [15] oraz do łączenia połączenia przewodów uziemiających ochronnych i przewodu uziemiającego funkcjonalnego z uziomami otokowymi [15].

Zgrzewanie egzotermiczne zapewnia obecnie najtrwalszy i najpewniejszy rodzaj połączenia elektrycznego w gruncie. Polega ono na zalaniu łączonych elementów w specjalnie ukształtowanym grafitowym tyglu spoiwem rozgrzanym do wysokiej temperatury. Spoiwo stanowią specjalne mieszanki sproszkowanego tlenku miedzi i aluminium, które po zapaleniu, dzięki dodanym aktywatorom chemicznym, przechodzi po osiągnięciu temperatury krytycznej w postać ciekłą, nie tylko wnikając w odpowiednio przygotowana przestrzeń zgrzewu, gdzie umieszczono łączone materiały, ale także trwale się z nimi łącząc tworząc wysokotemperaturowe wiązanie molekularne. W przypadku łączenia elementów miedzianych, które mają niską temperaturę topnienia zgrzewanie egzotermiczne zapewnia jednolite połączenie.

Połączenia otrzymane metodą zgrzewania egzotermicznego są niezwykle odporne na poluzowanie oraz na korozję. W stosunku do połączeń skręcanych, których najsłabszy punkt stanowią najczęściej śruby, połączenia egzotermiczne charakteryzują się najdłuższym okresem eksploatacji równym trwałości łączonych materiałów. Za istotną zaletę zgrzewania egzotermicznego w porównaniu do spawania tradycyjnego należy uznać fakt, iż nie powoduje ono uszkodzenia antykorozyjnych powłok ochronnych. Połączenia zgrzewane nie wymagają także zabezpieczania antykorozyjnego, które jest niezbędne zarówno w przypadku połączeń skręcanych, jak i spawanych metodą tradycyjną dla odizolowania tych miejsc od elektrolitu, jaki stanowi wilgotny grunt.

Niezwykle przydatną dla celów uziomowych zaletą zgrzewania egzotermicznego jest możliwość łączenia ze sobą elementów wykonanych z różnych materiałów takich jak: miedź, stal nierdzewna czy stal z powłokami Cu lub Zn. Należy jednak pamiętać o tym, że łączenie metali o różnych potencjałach elektrochemicznych może spowodować ich korozję i jest bezpieczne, wtedy, gdy metale te nie są umieszczone w elektrolicie, jaki stanowi np. wilgotny grunt. Połączenia takie umieszczone w powietrzu lub w betonie należy uznać za bezpieczne.

Metoda ta pozwala na łączenie elementów o różnych kształtach nawet do powierzchni płaskich. Możliwe jest wzajemne łączenie w różnych konfiguracjach przewodów płaskich i okrągłych, linek oraz prętów. Dla danych materiałów możliwe są ponadto różne typy połączeń, przykładowo połączenie przewodów płaskich (bednarek) może być wykonane jako punktowe lub tak zwane pełne zalanie. Połączenie punktowe jest w zupełności wystarczające do łączenia uziomów kratowych, natomiast pełne zalanie zalecane jest w newralgicznych punktach, takich jak np. podłączenie przewodu uziemiającego do układu uziomowego, gdzie – z punktu widzenia wymaganego wysokiego poziomu bezpieczeństwa – zawsze należy zapewnić jak najlepszą jakość.

2.4. Trwałe połączenia przewodów uziemiających w gruncie i nad powierzchnią gruntu

Kierując się zasadą, że o odporności systemu decyduje jego najsłabsze ogniwo, to w przypadku układów uziomowych należy uznać, że szczególną uwagę należy poświęcić przewodom uziemiającym podlegającym stosunkowo częstym uszkodzeniom w stacjach elektroenergetycznych. Szczególnie ma to znaczenie w obiektach małych, tam, gdzie występuje tylko jeden przewód uziemiający i od niego w dużej mierze zależy skuteczność uziemienia, gdyż przerwanie jego ciągłości spowoduje całkowitą utratę połączenia z uziomem. Z tego względu przy doborze przewodów uziemiających należy zwrócić uwagę na trzy podstawowe kwestie:

- zdolność przewodzenia prądów zwarciowych/piorunowych,

- zabezpieczenie przewodu na granicy przejścia powietrze/ziemia,

- jakość ich połączeń.

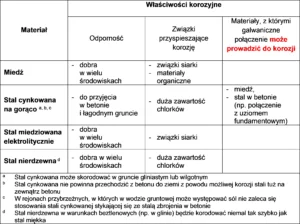

Z punktu widzenia trwałości układu uziomowego należy pamiętać, iż nawet krótkotrwałe prądy zwarciowe o dużych wartościach szczytowych mogą doprowadzić do stopienia antykorozyjnej warstwy ochronnej Cu lub Zn na przewodzie stalowym. Przy zbyt małych przekrojach przewodów może nastąpić ich gwałtowne nagrzewanie podczas odprowadzania do uziomu dużych wartości prądów zakłóceniowych prowadzące do uszkodzeń zewnętrznych warstw ochrony przed korozją. Z uwagi na brak właściwych danych dotyczących przewodów uziomowych z powłokami antykorozyjnymi (StZn, StCu) w normie odnoszącej się do układów uziomów instalacji elektroenergetycznych o napięciu wyższym od 1 kV [2] dla obliczenia odpowiednich minimalnych wymiarów przekrojów przewodów uziemiających skorzystajmy ze wzoru na znamionową wartość twego prądu zaczerpniętego z przewodnika IEEE po bezpieczeństwie przy uziemianiu stacji elektroenergetycznych [2], który uwzględnia również parametry bimetali (StZn i StCu):

gdzie:

I [kA] – znamionowy prąd płynący przez przewód lub uziom (wartość skuteczna),

A [mm2] – powierzchnia przekroju poprzecznego przewodu uziemiającego/uziomowego,

TCAP – pojemność cieplna na jednostkę objętości,

tc [s] – czas przepływu prądu,

Ko [°C] – 1/αo lub (1/αr )-Tr – współczynnik temperaturowy,

Tm [°C] – maksymalna dopuszczalna temperatura,

Ta [°C] – temperatura otoczenia,

Tr [°C] – temperatura odniesienia dla stałej materiałowej,

αo [1/°C] – współczynnik cieplny rezystywności przy 0°C,

αr – współczynnik cieplny rezystywności przy temperaturze Tr,

ρr [µΩcm] – rezystywność przewodu,

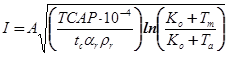

W tabeli 2. zamieszczono parametry elektryczne i cieplne materiałów wykorzystywanych na przewody uziemiające/uziomowe.

Tabela 2. Parametry metali i bimetali stosowanych na przewody uziemiające/uziomowe [2]

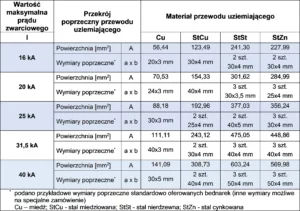

Wyniki obliczeń minimalnej powierzchni przekroju poprzecznego przewodu uziemiającego dla 1-sekundowych prądów zwarciowych rozdzielni SN i 110 kV o wartościach 16 kA, 20 kA, 25 kA, 31,5 kA, 40 kA (na podstawie [12]) przedstawiono w tabeli 3., gdzie określono również wymiary tego przewodu dla spotykanych w praktyce przekrojów bednarek. Zgodnie z przewidywaniami płaskownik miedziany, z uwagi na najlepszą przewodność będzie miał zawsze najmniejszy przekrój, jednak w dalszym ciągu będzie średnio około dwukrotnie droższy od płaskownika StCu o tym samym przekroju wykonanego ze stali pokrytej warstwą miedzi o grubości minimum 70 µm. Należy zwrócić uwagę na fakt, iż płaskowniki stalowe nierdzewne i cynkowane z uwagi na dużą rezystywność i bardzo niską temperaturę topnienia warstwy cynku (Tm = 419 °C) płaskownika cynkowanego dla takich samych prądów zwarciowych wymagają zdecydowanie większych przekroi poprzecznych niż stal miedziowana (ponad 2-krotnie).

Tabela 3. Przekroje przewodów uziemiających różnych metali i bimetali dla różnych wartości prądu

zwarciowego dla 1-sekundowego czasu zwarcia wg wzoru (1)

Z całego układu uziomów to właśnie przewody uziemiające umieszczane są w najbardziej niekorzystnych warunkach. Płytkie warstwy gruntu, na granicy przejścia powietrze-ziemia, stwarzają warunki sprzyjające korozji ze względu na napowietrzenie, wilgotność, zmiany temperatur oraz różne związki chemiczne występujące np. w konsekwencji nawożenia gleby dla celów rolnych. Z tego powodu bardzo ważne jest stosowanie dodatkowego zabezpieczenia przewodów uziemiających ze stali cynkowanej w tych miejscach. Taka ochrona może być zrealizowana poprzez pokrycie przewodu warstwą izolacyjną (taśma, koszulka termokurczliwa) na przykład na odcinku pół metra nad ziemią i pół metra w gruncie. Nie wymaga to znaczących nakładów finansowych a daje niezwykle duże korzyści.

Warto przy tym zauważyć, że przewody uziemiające miedziane, ze stali miedziowanej i nierdzewnej nie wymagają takiej ochrony na granicy przejścia powietrze-ziemia. Korzystając z tego faktu, w przypadku wybrania stali miedziowanej do budowy układu uziomowego stacji nie będziemy musieli dodatkowo zabezpieczać bednarek przewodów uziemiających w tych miejscach, napotkamy jednak na problem braku zgodności metali w punktach wielokrotnego uziemiania zazwyczaj ocynkowanych elementów ogrodzenia stacji. Przyczyną jest zbyt duża różnica potencjałów elektrochemicznych stali miedziowanej i stali ocynkowanej (StCu – StZn), gdyż jest ona wtedy większa od wartości 0,6 V uznawanej za bezpieczną. Stosunkowo prostym rozwiązanie tego problemu jest zastosowanie na przewody uziemiające istniejącej od kilku lat na rynku stali miedziowanej pokrytej cienką warstwą cyny (2 µm), co tylko nieznacznie zwiększa koszt takiego przewodu uziemiającego. Takie połączenie StCuSn – StZn pozwala zmniejszyć różnicę potencjałów do bezpiecznej wartości UStCuSn – StZn = 0,5 V. Stosowanie powierzchni miedzianych cynowanych nie jest niczym nowym, gdyż powłoka cynowana już jest dopuszczona w normach dla elementów miedzianych, zgodnie z wymaganiami normy PN-EN 62561-2 [6]. Faktem jest, że w myśl zapisów tej normy przeznaczeniem cienkiej warstwy cyny o grubości nie mniejszej niż 1 µm (nakładanej ogniowo lub elektrolitycznie na miedź) jest jedynie osiągnięcie celów estetycznych, przez co należy rozumieć prawdopodobnie pewnego rodzaju zabezpieczenie antykradzieżowe, gdyż bednarka miedziana cynowana z wyglądu przypomina bednarkę stalową cynkowaną. Jednak w warunkach wykonywania połączeń nad ziemią, gdzie nie mamy do czynienia z ciągłym, korozyjnym oddziaływaniem elektrolitu jakim jest wilgotny grunt, bednarka miedziowana w powłoce z cyny może być mocowana bezpośrednio do powierzchni cynkowanych (słupki ogrodzeniowe, słupy, zbiorniki, wieże) bez ryzyka tworzenia się ogniw galwanicznych sprzyjających korozji na styku różnych materiałów.

Sposób połączenia przewodu uziemiającego z układem uziomowym w gruncie również ma istotne znaczenie dla ogólnej trwałości układu uziomowego. Dla zapewnienia odpowiednio wysokiej jakości takiego podłączania należy stosować uchwyty krzyżowe wykonane wyłącznie ze stali nierdzewnej ze śrubami także wykonanymi z takiego samego materiału. Takie połączenie skręcane w gruncie należy ponadto zabezpieczyć szczelnie przed wilgocią i powietrzem, np.: taśmą typu DENSO. Stosowanie w takich miejscach uchwytów ze stali cynkowanej prowadzi najczęściej do sytuacji, w której jako pierwsze korozji podlegają śruby, co prowadzi do poluzowania uchwytu i z czasem do przerwania ciągłości połączenia. Problem ten jest na tyle istotny, że dostrzeżony został już przez niektórych operatorów energetycznych, którzy w swoich standardach wymagają stosowania uchwytów wyłącznie ze stali nierdzewnej nawet dla układów uziomowych wykonywanych ze stali cynkowanej. Najpewniejszym jednak rodzajem połączenia dla przewodu uziemiającego jest zgrzewanie egzotermiczne, którego właściwości opisano powyżej.

Zjawisko korozji, niestety, jest nie do uniknięcia i możliwe jest jedynie ograniczenie jego skutków lub stworzenie warunków powodujących wydłużenie tego procesu. W wielu przypadkach mogą występować czynniki sprzyjające korozji, o których istnieniu projektant może nie być świadomy. Zawsze największe konsekwencje powoduje przerwanie ciągłości przewodów układu uziemiającego. W niektórych konfiguracjach układu uziomów przerwanie ciągłości przewodów poziomych może prowadzić do utraty części układu i drastycznego wzrostu rezystancji uziemienia. Z tego też powodu sposób rozmieszczenia i konfiguracja przewodów układu uziemiającego może decydować o wrażliwości na skutki korozji. Zawsze najlepszym rozwiązaniem jest układ kratowy, gdzie poszczególne węzły z uziomami pionowymi mają wielokrotne połączenie z resztą układu – przerwanie ciągłości jednego z przewodów poziomów jest niemal niezauważalne z punktu widzenia rezystancji uziemienia.

Czasami jednak ze względu na zbyt małą dostępną powierzchnię, układ kratowy nie może być wykonany. Dobrym przykładem takiej sytuacji jest stacja słupowej SN/nn, dla której dostępna powierzchnia na uziom to wąski pas wzdłuż linii elektroenergetycznych. Dla osiągnięcia wymaganej niskiej rezystancji uziemienia układ uziomowy może być w tym przypadku zrealizowany jako prostoliniowy poziomy uzupełniony o uziomy pionowe. Niestety taka konfiguracja jest najbardziej podatna na skutki przerwania ciągłości przewodu poziomego. Warto zwrócić jednak uwagę na możliwość rozprowadzenia poziomego fragmentu takiego układu uziomów od stacji w więcej niż jednym kierunku, wzdłuż odchodzących linii elektroenergetycznych, gdyż tym samym zwiększona zostanie odporność takiego układu na skutki przerwania ciągłości w jednym miejscu.

2.5. EEC – substancje poprawiające jakość uziemień jako czynnik polepszający trwałość elementów układów uziomowych w gruntach trudnych

Do nowości w dziedzinie uziemień należy wciąż zaliczać substancje poprawiające jakość uziemień (EEC – ang. earthing enhancing compound). Rozwiązanie to zyskuje coraz większą popularność na świecie dzięki swoim zaletom, a w naszym kraju chociaż jest znane, to dotychczas jest rzadko stosowane, a często wręcz jego stosowanie jest wzbronione w związku z przekonaniem, że substancje EEC mogą powodować przyspieszoną korozję elementów uziomów. Należy jednak zwrócić uwagę na fakt, że wymagania dla takich substancji zostały ostatnio unormowane w standardzie międzynarodowym PN-EN 62561-7 [9] i w związku z tym nie dopuszcza się stosowania substancji EEC szkodliwych dla środowiska, które powinny być obojętne dla gruntu rodzimego. Zgodnie z wymaganiami normatywnymi substancja EEC musi gwarantować stabilne środowisko pod względem właściwości fizycznych i chemicznych oraz wykazywać niską rezystywność, a przy tym nie może powodować korozji elementów układów uziomowych.

Substancje typu EEC charakteryzują się właściwościami zbliżonymi do cementu (stosunek proszku EEC do cementu wynosi np. 3:1), więc uziom sztuczny umieszczony w takim materiale tworzy strukturę podobną do uziomu fundamentowego po tym, jak po zainstalowaniu wchłonie wilgoć z gleby i z czasem utworzy twardą strukturę. Materiał EEC, po otoczeniu uziomu sztucznego powinien w dalszym ciągu charakteryzować się przede wszystkim bardzo małą rezystywnością. Taka konstrukcja zwiększa powierzchnię przewodu uziomowego i zapewnienia dobry kontakt uziomów sztucznych z gruntem. Typowo rezystywności takich materiałów osiągają wartości nawet poniżej pojedynczych Ω∙m, np. wspomniany wcześniej polski produkt GALMAR Resistivity charakteryzuje się doskonałą niską rezystywnością 0,1 Ω∙m.

Substancje EEC mają zastosowanie zarówno przy układaniu uziomów poziomych jak i pionowych. Zalecane są szczególnie w tam, gdzie występują trudne warunki glebowe: wysoka rezystywność gruntu lub grunty skaliste. Przykładowo w gruntach skalistych substancje EEC mogą być wykorzystane do wypełnienia odwiertów, w których pogrążane są pręty pionowe. Tym samym zwiększają one objętość takiego uziomu pionowego oraz wypełniając dokładnie odwiert zapewniają bardzo dobry kontakt z gruntem tak utworzonego uziomu sztucznego.

Kolejną zaletą substancji EEC jest zwiększenie odporności na korozję (także elektrochemiczną) tak wykonanego uziomu sztucznego a tym samym zwiększenie okresu eksploatacji układu uziomów. Podobnie jak beton w przypadku uziomów fundamentowych tak samo prawidłowo dobrany EEC może stanowić zabezpieczenie przewodów uziomowych uziomów sztucznych przed wpływem agresywnej gleby, co również ma istotne znaczenie w podnoszeniu ogólnego wysokiego poziomu trwałości układu uziomów stacji elektroenergetycznej.

3. Czynniki determinujące zapewnienie długotrwałości układu uziomowego stacji elektroenergetycznych

Pojęcie trwałości układu uziomowego dotyczy nie tylko przewodników o odpowiednio dobranych gabarytach oraz parametrach obciążalności prądowej, pokrytych odpowiednio dobraną warstwą metali chroniącą przed korozją w gruncie. Trwały powinien być również dobrze wykonany fundament budynku bądź urządzenia włączony w skład układu uziomowego stacji elektroenergetycznej, wytrzymujący warunki cieplne towarzyszące przepływowi prądów zwarciowych oraz dynamiczne naprężenia powstające przy przepływie piorunowych udarów prądowych przez jego żelbetową konstrukcję, a więc o parametrach odpowiadających również zaleceniom norm odgromowych.

Mając na uwadze zasadnicze przeznaczenie układu uziomowego stacji elektroenergetycznej, jakim jest przewodzenie prądów w stanach nienormalnej pracy sieci elektroenergetycznej, takich jak: wyładowania atmosferyczne, awarie urządzeń stacji skutkujące zwarciami doziemnymi oraz podczas wynoszenia napięć do stacji z zewnątrz, pojęcie trwałości układu uziomów stacji należy powiązać z ich zdolnością w całym okresie eksploatacji do przewodzenia określonych wartości prądów (zakłóceniowych i udarowych) przyjętych do obliczeń na etapie projektowania. W całym okresie eksploatacji układ uziomowy powinien spełniać wszelkie kryteria, które były brane pod uwagę przy opracowywaniu jego założeń projektowych, a także utrzymywać wszystkie jego zaprojektowane cechy użytkowe w bezpiecznych przedziałach. Niezmienność parametrów uziomów, charakteryzująca ich rzeczywistą trwałość, powinna stać się oczywistym elementem świadomości projektowej, do czego konieczna jest zmiana podejścia m.in.:

- w stosunku do szybkości korozji powłok ochronnych elementów uziomów w lokalnych warunkach glebowych,

- ze względu na konieczność doboru przekrojów elementów uziomów, odpowiednio do wymaganej obciążalności prądowej wynikającej z warunków zwarciowych uziemianego punktu sieci, instalacji bądź urządzenia,

- a także odnośnie do minimalnych głębokości pogrążania uziomów ustalanych na poziomie niższym od lokalnej głębokości przemarzania gruntu leżących w przedziale od 0,8 m w zachodniej części kraju i dochodzącej do 1,4 m w rejonie Suwalszczyzny/

4. Dostosowanie trwałości układu uziomowego do oczekiwanego okresu trwałości stacji jako istotnych elementów systemu elektroenergetycznego

Okres trwałości układu uziomowego w najlepszym przypadku powinien być równy okresowi eksploatacji systemu elektroenergetycznego. Jest to kwestia szczególnie istotna w strategicznych obiektach elektroenergetycznych, jakimi są stacje. Z uwagi na fakt, iż w całym okresie eksploatacji układ uziomowy stacji elektroenergetycznej powinien z oczywistych przyczyn być zdolny do przewodzenia zaprojektowanych wartości prądów przyjętych do obliczeń na etapie projektowania, bez zmiany jego wymaganych parametrów elektrycznych i mechanicznych w czasie, to już na wstępnym etapie projektowania należy ustalić, jakie okres użytkowania obiektu/instalacji zakłada Inwestor, aby następnie dobrać odpowiednio trwałe materiały i rozwiązania konstrukcyjne układu uziomowego.

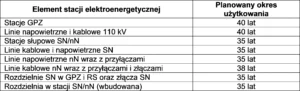

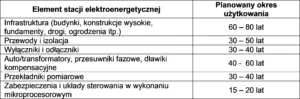

Dla przykładu w tabeli 4. pokazano okresy trwałości elementów systemu elektroenergetycznego zakładane przez Tauron Dystrybucja SA. Z kolei w tabeli 5. pokazana została trwałość poszczególnych elementów stacji elektroenergetycznej założona w standardowych wymaganiach PSE SA przy założeniu, że w okresie jej eksploatacji nie nastąpią zasadnicze zmiany jej funkcji i kategorii. Tak długim, bo ponad 30-letnim a nawet 80-letnim okresom użytkowania z pewnością odpowiadają wyłącznie te materiały stosowane na uziomy, których okres trwałości szacowany jest jako dłuższy od 30 lat, czyli miedziane, miedziowane i nierdzewne. Jak pokazują proste wyliczenia użycie w tych przypadkach uziomów o znacznie krótszym, bo kilkunastoletnim okresie trwałości (np. bazujących na StZn), będzie wymagało co najmniej jednokrotnej wymiany układu uziomów w zaplanowanym okresie użytkowania obiektu/instalacji. Uwzględniając fakt, iż głównym czynnikiem kosztotwórczym przy budowie układu uziomowego nie są koszty materiałowe, ale koszty robocizny i sprzętu, łatwo jest sobie uświadomić nieopłacalność takiego postępowania dla Inwestora. Oczywistym pozytywnym czynnikiem psychologicznym stosowania trwałych materiałów jest również zwiększona pewność eksploatacyjna personelu obsługującego, co do trwałości uziomu odpowiednio dobranej do okresu bliskiego okresowi użytkowania obiektu.

Tabela 4. Czasy użytkowania elementów systemu elektroenergetycznego

Tabela 5. Czasy użytkowania stacji elektroenergetycznej wg [10])

Z analizy materiałów stosowanych na uziomy jednoznacznie wynika, że największą trwałość mają uziomy wykonane z miedzi, jednak z uwagi na wysoką cenę tego metalu oraz jego stosunkowo małą wytrzymałość mechaniczną (szczególnie przy pogrążaniu w gruncie elementów pionowych), w warunkach ekonomicznych naszego kraju najbardziej optymalnym materiałem na uziomy aktualnie wydaje się jednak stal z miedzianą powłoką ochronną. Stal cynkowana ze względu na jej stosunkowo niedużą trwałość powinna być stosowna głównie w układach uziomowych obiektów elektroenergetycznych o przewidywanym krótkim czasie użytkowania, jednak tylko tam, gdzie nie występuje kolizja z potencjałem elektrochemicznym uziomów fundamentowych skutkująca przyspieszoną korozją stali cynkowanej.

5. Podsumowanie

Stosowane na świecie rozwiązania zmierzają do uzyskania bezobsługowych układów uziomowych, w związku z czym występuje tendencja do coraz bardziej powszechnego stosowania materiałów o wysokiej odporności na korozję takich jak miedź (Cu) i stal miedziowana elektrolitycznie (StCu), niekorodujące w szerokim zakresie warunków gruntowych. Wprowadzenie tych materiałów do układów uziomowych stacji elektroenergetycznych ma istotne znaczenie dla podniesienia poziomu ich trwałości.

Stal cynkowana (przy czym tylko na gorąco) dopuszczona jest do stosowania jedynie w gruntach łagodnych i tylko tam, gdzie miedź i stal miedziowana nie powinny być stosowane, czyli w glebach zawierających związki siarki. Stal cynkowana ze względu na jej stosunkowo niedużą trwałość powinna być stosowna głównie w układach uziomowych obiektów elektroenergetycznych o przewidywanym krótkim czasie użytkowania, jednak tylko tam, gdzie nie występuje kolizja z potencjałem elektrochemicznym uziomów fundamentowych skutkująca przyspieszoną korozją stali cynkowanej.

Z uwagi na doskonałe parametry elektryczne i mechaniczne zgrzewanie egzotermiczne zapewnia obecnie najtrwalszy i najpewniejszy rodzaj połączenia elektrycznego w gruncie, więc jego powszechne stosowanie do łączenia elementów układu uziomowego w znaczący sposób może wpłynąć na podniesienie ogólnego poziomu trwałości układu uziomowego stacji elektroenergetycznych.

Przewodom uziemiającym jako wyjątkowo istotnym elementom układów uziomowych należy poświęcić szczególną uwagę w czasie projektowania, tak, aby w miejscach, w których są one przeznaczone do odprowadzania znacznych wartości prądów zwarciowych i piorunowych ich przekroje obliczone na bazie parametrów elektrycznych i cieplnych dały gwarancję bezproblemowego funkcjonowania przy przepływie tych prądów w całym okresie użytkowania stacji elektroenergetycznej. Stosowanie przewodów ze stali miedziowanej cynowanej (STCuSn) na przewody uziemiające konstrukcje stalowe cynkowane to dobre rozwiązanie dla ich łączenia z częściami miedzianymi lub miedziowanymi układów uziomów zlokalizowanych w gruncie.

Stosowanie substancji poprawiających jakość uziemień może być czynnikiem polepszającym trwałość elementów układów uziomowych w gruntach trudnych pod warunkiem spełnienia przez nie wymagań normatywnych.

Okres trwałości układu uziomowego powinien być dobierany odpowiednio do czasu przewidywanej eksploatacji stacji elektroenergetycznej. Zachodzi potrzeba pilnego uregulowania wymagań odnośnie trwałości układów uziomowych w standardowych wymaganiach operatorów sieci elektroenergetycznych.

Literatura

- PN-EN 50522:2011: Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV

- IEEE Std 80-2013: IEEE Guide for Safety in AC Substation Grounding

- PN-HD 60365-5-54:2011: Instalacje elektryczne niskiego napięcia. Dobór i montaż wyposażenia elektrycznego. Uziemienia, przewody ochronne i przewody połączeń ochronnych

- PN-EN 62305-3:2011: Ochrona odgromowa. Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- PN-EN 62561-1:2017-07E: Elementy urządzenia piorunochronnego (LPSC). Część 1: Wymagania dotyczące elementów połączeniowych

- PN-EN 62561-2:2012E: Elementy urządzenia piorunochronnego (LPSC). Część 2: Wymagania dotyczące przewodów i uziomów

- PN-EN 62561-7:2018-04E: Elementy urządzenia piorunochronnego (LPCS). Część 7: Wymagania dotyczące substancji poprawiających jakość uziemień

- Standardowa Specyfikacja Funkcjonalna PSE: 2014-02 – Linia napowietrzna 400 kV. Uziemienia (zatwierdzono do stosowania 28.02.2014 r.)

- Standardowa Specyfikacja Funkcjonalna PSE: 2014-02 – Uziemienia dla istniejących linii NN (zatwierdzono do stosowania 28.02.2014 r.)

- Standardowa Specyfikacja Funkcjonalna PSE: 2014-02 – Stacje elektroenergetyczne NN (zatwierdzono do stosowania 07.12.2015 r.)

- Standard w sieci dystrybucyjnej ENEA Operator sp. z o.o.: Elektroenergetyczne linie napowietrzne i kablowe 110 kV. Wersja 05.2017. (obowiązuje od 01.07.2017 r.)

- Standard w sieci dystrybucyjnej ENEA Operator sp. z o.o.: Stacje elektroenergetyczne 110 kV. Zeszyt 1. Stacje dwutransformatorowe 110 kV/SN. Wersja 08.2017. (obowiązuje od 01.10.2017 r.)

- Specyfikacja techniczna: Uziomy pionowe i poziome. ENERGA-OPERATOR SA. Wersja: 02. Data wydania: 05.02.2015 r.

- Wytyczne do budowy systemów elektroenergetycznych w PGE Dystrybucja SA: Tom 01 – linie 110 kV (obowiązuje od 30.01.2018 r.)

- Standard techniczny nr 6/DTS/2015 budowy układów uziomowych w sieci dystrybucyjnej TAURON Dystrybucja S.A. (obowiązuje od 29.05.2015 r.)

- Maksimowicz T., Zielenkiewicz M.: Zalecenia norm dotyczące materiałów stosowanych na uziomy sztuczne łączone z uziomem fundamentowym, elektro.info, nr 4/2013

- Zielenkiewicz, M., Maksimowicz, T., Marciniak, R.: Instalacje uziemiające – zalecenia norm, Miesięcznik SEP INPE „Informacje o normach i przepisach elektrycznych”, nr 184-185, s. 67-87, styczeń 2015

- Zielenkiewicz, M. : Czynniki wpływające na trwałość i warunki eksploatacji układów uziomowych stacji elektroenergetycznych SN/nn, Miesięcznik SEP INPE „Informacje o normach i przepisach elektrycznych”, nr 220-221, s. 23-34, styczeń-luty 2018

- System Galmarweld – zgrzewanie egzotermiczne. Broszura CBM Technology.

M. Zielenkiewicz, “Trwały układ uziomowy współczesnych stacji elektroenergetycznych”. VII KONFERENCJA Naukowo-Techniczna „STACJE ELEKTROENERGETYCZNE WN/SN i SN/nn”. Kołobrzeg, 16-17 maja 2018 r.