Podstawowym warunkiem dla zapewnienia układom uziomów długoletniego i skutecznego działania jest właściwy dobór materiałów stosowanych w konstrukcjach wzajemnie połączonych uziomów naturalnych i sztucznych.

Kontynuacja części I artykułu

Spis treści

7. Łączenie uziomów fundamentowych z uziomami dodatkowymi

9. Rozległe uziomy fundamentowe

10. Sposoby łączenia uziomów sztucznych z uziomem fundamentowym

6. Uziom fundamentowy

Powszechność stosowania na terenie Rzeczypospolitej Polskiej uziomów fundamentowych to wynik wymagania, jakie wprowadziło rozporządzenie [2], gdzie zgodnie z zapisami § 184 ust. 1:

Jako uziomy instalacji elektrycznej należy wykorzystywać metalowe konstrukcje budynków, zbrojenia fundamentów oraz inne metalowe elementy umieszczone w niezbrojonych fundamentach stanowiące sztuczny uziom fundamentowy.

Stosowanie uziomów fundamentowych jest zalecane zarówno w dokumentach normalizacyjnych dotyczących instalacji elektrycznych, jak i odgromowych. Główne przyczyny preferowania takiego uziomu przez specjalistów związane są z łatwością i niskim kosztem jego wykonania, dobrym kontaktem fundamentu z gruntem, stabilnością jego rezystancji w czasie (mała zależność rezystywności fundamentu od zmian temperatury i wilgotności) i maksymalnym wykorzystaniu jego powierzchni do rozproszenia prądów uziomowych w gruncie.

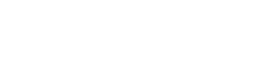

Fot. 2. Łączenie prętów zbrojeniowych za pomocą drutu wiązałkowego

Mając na uwadze, że uziom fundamentowy tworzą metalowe elementy zalane betonem w fundamencie obiektu budowlanego, dla zapewnienia ciągłości drogi elektrycznej prądu w takiej konstrukcji szczególną uwagę należy zwracać na jakość wzajemnych połączeń elementów metalowych. W praktyce budowlanej pręty zbrojeniowe konstrukcji żelbetowych łączone są głównie za pomocą drutu wiązałkowego (fot. 2). W związku z tym, jeżeli fundament ma być skutecznie wykorzystany jako naturalny uziom obiektu, połączenia zbrojenia fundamentu powinny być małooporowe. W celu uzyskania pewnych elektrycznie połączeń prętów zbrojenia zaleca się uzupełnienie fundamentu dodatkową wewnętrzną siecią oczkową, wykonaną z prętów lub płaskowników (rys. 3) i powiązaną ze stalą zbrojeniową z użyciem atestowanych zacisków śrubowych. Jeszcze lepsze, bo zdecydowanie trwalsze są połączenia spawane lub wykonane metodą zgrzewania egzotermicznego. Wszelkie zabiegi związane z dodatkowymi połączeniami prętów zbrojeniowych powinny być uzgodnione z konstruktorem fundamentu, aby uzyskać pewność, że trwałość tak wykonanego uziomu fundamentowego nie będzie mniejsza niż trwałość budynku.

Istotną zaletą uziomów fundamentowych jest stabilna w czasie rezystancja uziemienia. Zagadnienie to zostało dobrze opisane na przykładzie obiektów budowlanych w opracowaniu E. Musiała [6]. Wpływ na stabilność rezystancji uziomu fundamentowego ma to, że:

- zazwyczaj fundamenty budynków otoczone są gruntem o rezystywności mniejszej niż warstwy powierzchniowe;

- z oczywistych względów rezystywność niższych partii gruntu jest mniej zależna od pory roku oraz warunków pogodowych;

- w budynkach o kilku kondygnacjach podziemnych uziom fundamentowy znajduje się pod najniższą z nich – na takich głębokościach zmienność temperatury i wilgotności gruntu w skali roku jest pomijalnie mała.

Rys. 3. Zalecane wykonanie uziomu fundamentowego z wykorzystaniem taśmy stalowej

W przypadku gdy parametry uziomu fundamentowego (rezystancja, wymiary geometryczne) są dostateczne dla zaprojektowanego przeznaczenia, zgodnie z procedurą opisaną w normie PN-EN 62305-3 nie jest wymagane stosowanie dodatkowych uziomów sztucznych. Jednak ze względów praktycznych, dla umożliwienia cyklicznej kontroli stanu takiego uziomu, zastosowanie dodatkowych uziomów w miejscach zejścia przewodów odprowadzających pozwala na wykonanie rozłącznych złącz kontrolno-pomiarowych. Najczęściej, szczególnie przy rozległych uziomach fundamentowych, nie wpływa znacząco na koszt inwestycji, ale pozwala na przeprowadzenie niezbędnych prac pomiarowych.

7. Łączenie uziomów fundamentowych z uziomami dodatkowymi

Stosowanie fundamentu jako jedynego elementu uziomu napotyka określone ograniczenia wynikające z jego wymiarów lub wypadkowej rezystancji uziemienia. I tak w przypadku obiektów wymagających ochrony odgromowej posadowionych na fundamencie o niedużej powierzchni, takich jak np.: wieże antenowe, domy jednorodzinne lub nieduże obiekty techniczne, może się okazać, że spełnienie kryterium minimalnych wymiarów fundamentu nie zostało spełnione. Oznacza to, że średni promień powierzchni równoważnej re obszaru objętego uziomem fundamentowym może nie spełniać warunku wymaganego w normie odgromowej PN-EN 62035-3. W związku z tym, że dla IV i III klasy instalacji odgromowej, typowej dla takich obiektów, wymagana minimalna długość uziomu l1 wynosi 5 m, co odpowiada powierzchni:

A = Πre2 = Π 52 = 78,5 m2 ,

wszystkie obiekty o mniejszej powierzchni objętej fundamentem wymagają zastosowania dodatkowych uziomów sztucznych. W obiektach wyposażonych w instalację odgromową dodatkowe uziomy powinny być przyłączone do uziomu fundamentowego w punktach odejścia do gruntu przewodów odprowadzających.

8. Małe uziomy fundamentowe

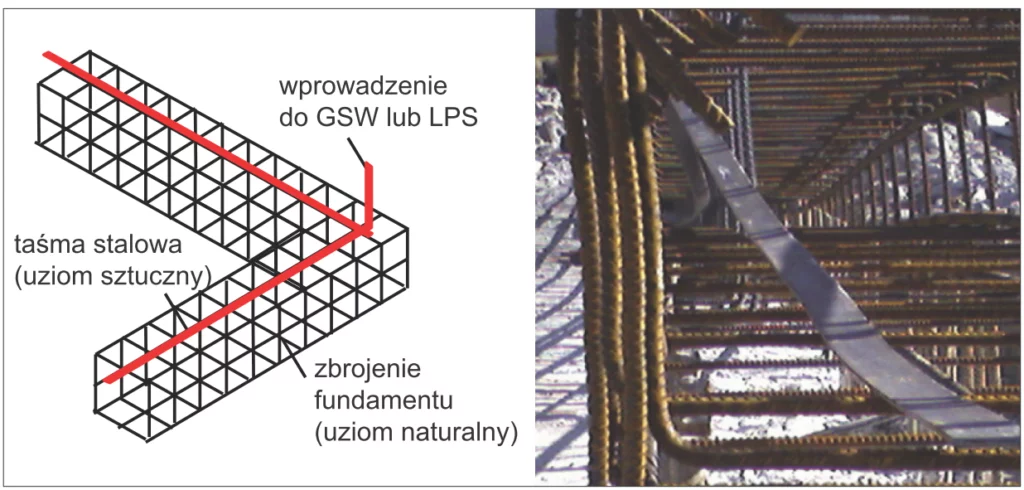

Również w obiektach specjalnych, np. zewnętrzne rozdzielnie wolno stojące lub kioski aparaturowe, samodzielny uziom fundamentowy może być także niewystarczającym rozwiązaniem ze względu na konieczność uzyskania odpowiednio małej wymaganej rezystancji uziemienia, gdyż nie jest możliwe ze względu na małą objętość fundamentu.

Ponadto po przyłączeniu wszystkich urządzeń usługowych do obiektu, w którym zastosowano samodzielny uziom fundamentowy, pomiar rezystancji uziemienia może okazać się znacznie utrudniony lub wręcz niewykonalny ze względów eksploatacyjnych. W praktyce problem ten związany jest z brakiem odpowiednich złącz kontrolno-pomiarowych oraz niemożliwością odłączenia od uziomu urządzeń usługowych na czas wykonywania pomiarów rezystancji uziemienia.

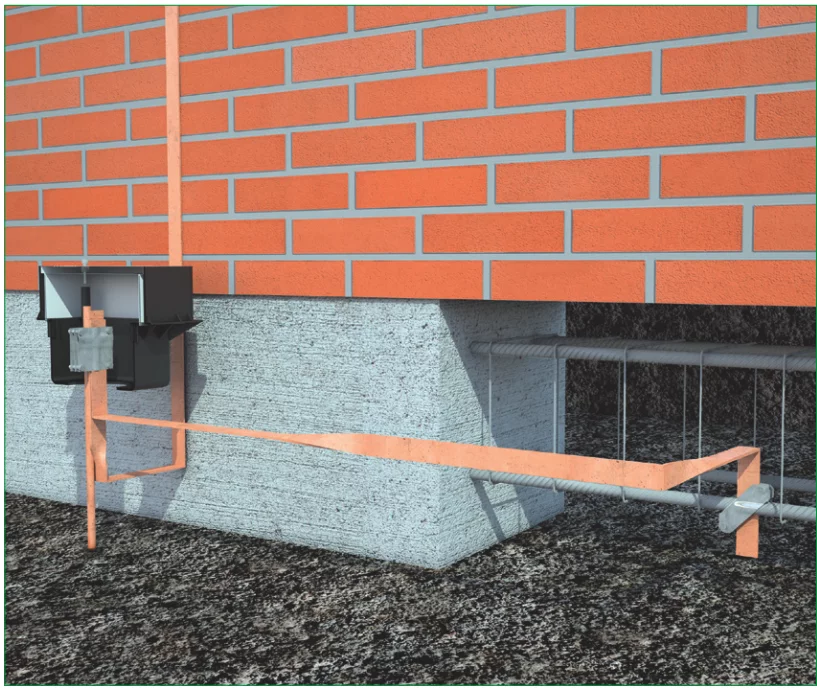

Wymienione problemy ze stosowaniem samodzielnego uziomu fundamentowego można skutecznie wyeliminować przez zastosowanie dodatkowych uziomów sztucznych, które pozwolą na spełnienie warunku re ≥ l1 lub uzyskanie odpowiedniej rezystancji uziemienia. Przykład takiego rozwiązania dla niewielkiego uziomu fundamentowego zewnętrznej stacji transformatorowej pokazano na fot. 3. Podobnie dodanie jednego lub kilku uziomów pomocniczych z odpowiednimi zaciskami probierczymi ułatwi wykonywanie okresowych pomiarów rezystancji uziemienia fundamentowego.

Fot. 3. Złącze kontrolno-pomiarowe przeznaczone do cyklicznej kontroli stanu uziomu fundamentowego,

np. w rozległych obiektach o konstrukcji stalowej

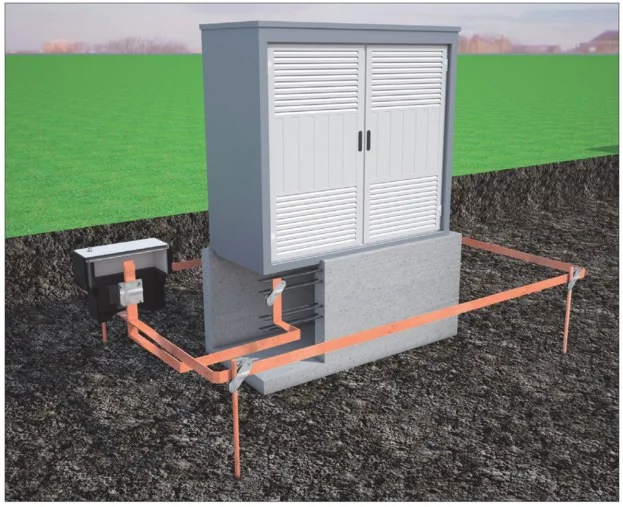

9. Rozległe uziomy fundamentowe

W ostatnim okresie szczególnie istotnym problemem przy projektowaniu instalacji odgromowych obiektów posadowionych na rozległych płytach fundamentowych staje się brak możliwości oceny ich stanu technicznego. Stalowe konstrukcje nośne takich obiektów (hale fabryczne, tzw. galerie handlowe itp.) łączone są zazwyczaj trwale wewnątrz obiektu ze zbrojeniem fundamentu bez możliwości ich rozłączenia. Doskonałym rozwiązaniem w takiej sytuacji jest zastosowanie złącz kontrolno-pomiarowych umieszczanych w studzienkach montowanych w gruncie (rys. 4). Spełnia ono dodatkowo wymogi norm serii 62305, zgodnie z którymi wzajemne połączenia między uziomami powinny być wykonane przy zaciskach probierczych, czyli w miejscu lokalizacji przewodów odprowadzających. Taki sposób umożliwia kontrolowanie stanu rozległej płyty fundamentowej podczas jej eksploatacji na podstawie wyników pomiaru rezystancji uziemienia uziomu oraz rezystancji między dwoma punktami uziomu fundamentowego.

Rys. 4. Uziemienie stacji transformatorowej: 1 – studzienka kontrolno-pomiarowa,

2 – złącze kontrolne, 3 – uziom sztuczny (dodatkowy), 4. – rodzimy grunt,

5 – fundament, 6 – stalowy słup konstrukcyjny wykorzystany jako przewód

odprowadzający, 7 – okładzina ścienna

Ze zdziwieniem należy się odnieść do wyrażanych w ostatnich czasach opinii, że wartość rezystancji uziemienia nie ma większego znaczenia. Z oczywistych powodów jej mała wartość (w normie 62305 za taką wartość uznaje się nie więcej niż 10 Ω) ma podstawowe znaczenie zarówno w odniesieniu do wartości impulsowych napięć i prądów pojawiających się w obiekcie, np. podczas bezpośredniego wyładowania piorunowego, jak i ze względów czysto eksploatacyjnych. Wyniki pomiarów rezystancji uziemienia wykonywane z różnych stron płyty fundamentowej, szczególnie po zakończeniu okresu stabilizacji jej warunków przewodnictwa elektrycznego, wykonywane cyklicznie powtarzalną metodyką pomiarową dają pełną gwarancję kontroli stanu uziomu w trakcie wieloletniej eksploatacji obiektu.

10. Sposoby łączenia uziomów sztucznych z uziomem fundamentowym

Połączenie uziomu fundamentowego z dodatkowymi zewnętrznymi uziomami sztucznymi wiąże się jednak z kolejnym problemem, który w praktyce projektowej i wykonawczej jest zazwyczaj lekceważony. Problem dotyczy doboru nieodpowiednich materiałów na uziomy sztuczne, co może stwarzać warunki sprzyjające przyspieszonej korozji systemu uziomowego. Wiedza na ten temat wśród projektantów instalacji elektrycznych jest obecnie wielce niezadowalająca, pomimo że wymagania w tym zakresie wprowadzono do aktów normalizacyjnych w naszym kraju już w kwietniu 2002 r. w normie PN-IEC 61024-1-2:2002 [13], a dwa lata później – w kwietniu 2004 r. – normę tę umieszczono w spisie norm przywołanych do rozporządzenia [14].

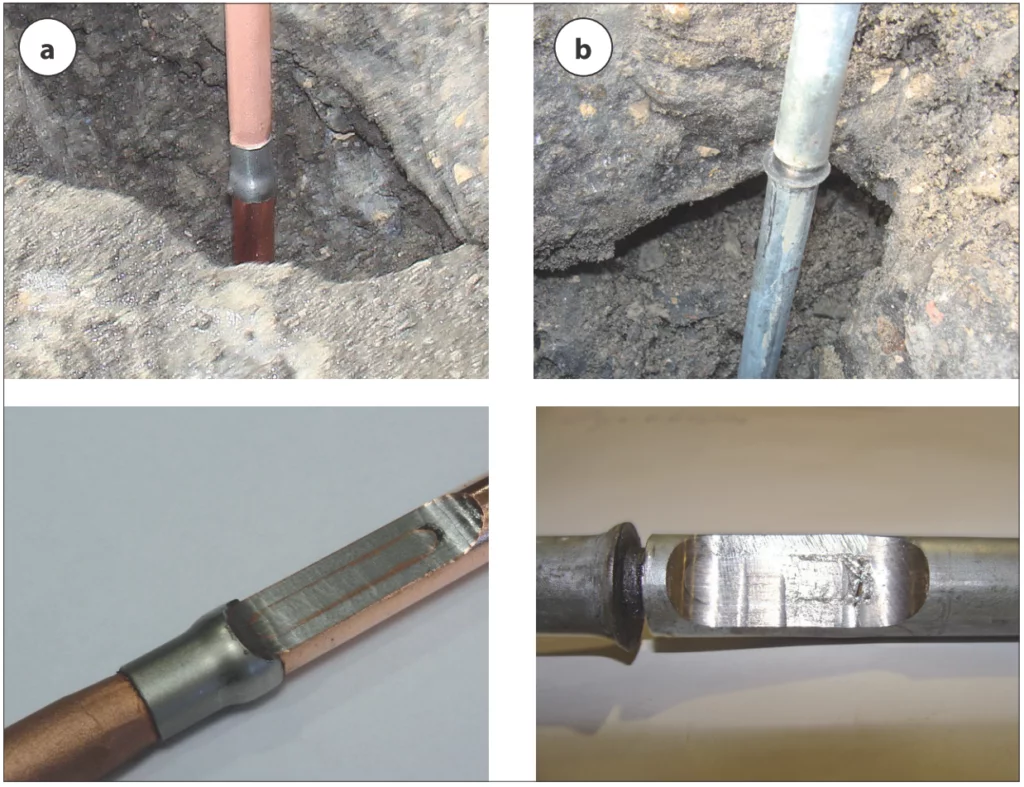

Fot. 4. Prawidłowo wykonane połączenie uziomu sztucznego (system pomiedziowany

Galmar) z uziomem fundamentowym

Zgodnie z wymaganiami normy PN- EN 62305-3 ze zbrojeniem w betonie bezpośrednio mogą być łączone uziomy ze stali nierdzewnej lub miedzi. Przykład tak wykonanego prawidłowego połączenia dodatkowego uziomu sztucznego, zbudowanego na bazie systemu pomiedziowanego Galmar, z uziomem fundamentowym przedstawiono na fot. 4.

Uziomy ocynkowane, ze względu na ryzyko korozji, mogą być łączone ze zbrojeniem w betonie wyłącznie przez izolujące iskierniki zdolne do przewodzenia częściowych prądów piorunowych (klasy N).

Dodatkowe wymagania dla przewodów uziomów wychodzących z betonu lub ziemi są następujące:

- dla uziomów stalowych – w punkcie przejścia do powietrza powinny być chronione przed korozją za pomocą izolacyjnych taśm lub rur termokurczliwych na odcinku 0,3 m;

- dla uziomów miedzianych i ze stali nierdzewnej – taka ochrona nie jest konieczna.

Z przedstawionych wyżej zaleceń normatywnych wynika, że obecnie stosowanie dodatkowych uziomów ocynkowanych do łączenia z uziomami fundamentowymi wymaga od projektanta wyraźnego uzasadnienia takiej potrzeby zarówno ze względu na spodziewane zagrożenie korozyjne, jak i na konieczność stosowania dodatkowych, kosztownych środków zabezpieczających (izolowanie iskiernikami i osłonami).

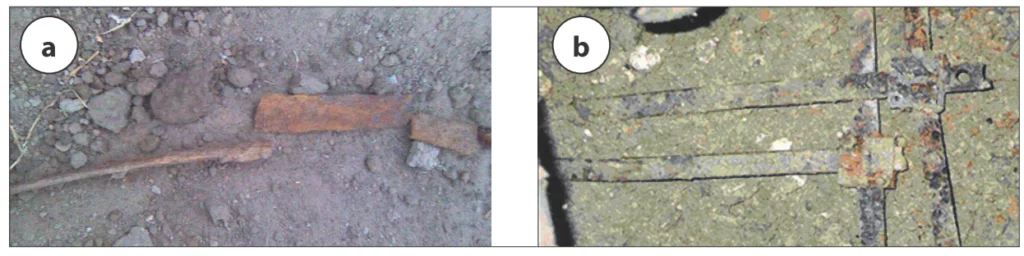

Fot. 5. Korozja bednarki ocynkowanej zastosowanej jako uziom dodatkowy do uziomu fundamentowego:

a) po 6 latach eksploatacji w charakterze uziomu dodatkowego stopy fundamentowej słupa wysokiego napięcia 220 V w Sudanie (jednym z czynników szybkiej korozji było połączenie bednarki ze zbrojeniem fundamentu słupa);

b) po 12 latach eksploatacji jako element poziomego uziomu obiektu radiokomunikacyjnego z uziomami fundamentowymi trzonu masztu i stóp fundamentowych jego odciągów

11. Korozja elektrochemiczna

Korozja uziomu prowadzi do wzrostu rezystancji uziemienia, a w skrajnych przypadkach nawet do jego całkowitego zniszczenia. Na fot. 5b przedstawiono przykład stalowej bednarki ocynkowanej umieszczonej w gruncie, która połączona z uziomami fundamentowymi konstrukcji masztu antenowego uległa bardzo silnej korozji po 12 latach eksploatacji. Podobnie jak w przypadku łączenia różnych materiałów w instalacji elektrycznej, gdzie przykładowo nie jest dopuszczalne bezpośrednie łączenie elementów aluminiowych z miedzianymi, należy zwracać uwagę na dobór właściwych materiałów w systemach uziemiających.

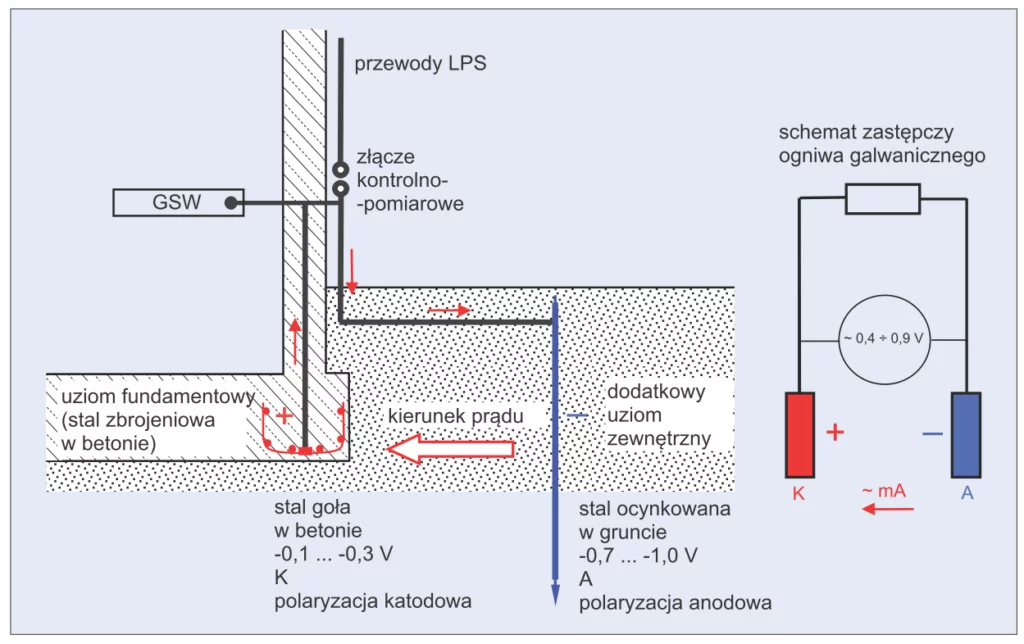

Zagrożenie korozją elektrochemiczną pojawiające się w wyniku utworzenia ogniwa galwanicznego skutkiem połączenia uziomu fundamentowego i uziomu zewnętrznego ze stali ocynkowanej przedstawiono na rys. 5.

Rys. 5. Zagrożenie korozją elektrochemiczną w wyniku połączenia uziomu fundamentowego

i uziomu zewnętrznego ze stali ocynkowanej

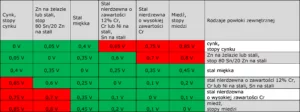

Różne metale umieszczone w wilgotnym gruncie lub betonie, czyli w środowisku elektrolitycznym, przyjmują różny potencjał elektryczny mierzony względem elektrody odniesienia. Połączone ze sobą różne materiały tworzą ogniwo galwaniczne, przez które w wyniku różnicy potencjałów może nieustannie płynąć prąd stały. Nawet jeżeli wartość tego prądu jest stosunkowo niewielka, rzędu miliamperów, to jest to zjawisko groźne, ponieważ trwa nieprzerwanie. Przyjmuje się, że różnica potencjałów przekraczająca 0,6 V stwarza już warunki sprzyjające przyspieszonej korozji. W tabl. 2 zestawiono wartości siły elektromotorycznej ogniw powstałych w wyniku łączenia par różnych metali stosowanych na uziomy lub na powłoki ochronne elementów uziomów.

Tabl. 2. Różnice potencjałów elektrochemicznych par metali najczęściej stosowanych na uziomy

lub ich powłoki ochronne w Polsce

Potencjał stali umieszczonej w betonowym fundamencie otoczonym wilgotnym gruntem mierzony względem elektrody odniesienia Cu/CuSO4 wynosi od –0,1 V do –0,3 V [6, 7]. Potencjał stali ocynkowanej – stosowanej często na uziomy sztuczne jako rozwiązanie najtańsze – umieszczonej w tym samym gruncie, mierzony względem tej samej elektrody odniesienia, wynosi od –0,7 V do –1,0 V. Takie połączenie daje w rezultacie różnicę potencjałów bliską wartości 0,4–0,9 V. Z tego względu łączenie stali ocynkowanej ze stalą uziomu fundamentowego jest niedopuszczalne, ponieważ będzie powodowało przyspieszenie korozji tej pierwszej. Potencjał zbliżony do potencjału stali w betonie posiada miedź lub stal pomiedziowana, dla których waha się on w zakresie od 0,0 V do –0,2 V.

Zalecenia dotyczące doboru odpowiednich materiałów na uziomy sztuczne łączone z uziomem fundamentowym zawarto między innymi w normie od-gromowej PN-EN 62305-3 [1], a także w normie dotyczącej uziemień instalacji elektrycznych niskiego napięcia PN-HD 60365-5-54 [5].

W normie PN-EN 62305-3:2009 w pkt E.5.4.3.2 Uziomy fundamentowe można znaleźć zapis informujący o zagrożeniu, jakie występuje, gdy uziom zewnętrzny jest wykonany ze stali czarnej lub stali ocynkowanej:

Dalszy problem wiąże się z korozją elektrochemiczną pod wpływem prądów galwanicznych. Stal w betonie ma w przybliżeniu taki sam potencjał galwaniczny szeregu elektrochemicznego, co miedź w gruncie. A zatem, gdy stal w betonie jest połączona ze stalą w ziemi, to czynne napięcie galwaniczne, równe w przybliżeniu 1 V, powoduje przepływ prądu korozji w gruncie oraz mokrym betonie i rozpuszcza stal w gruncie. Gdy umieszczone w gruncie uziomy mają połączenie ze stalą w betonie, to powinny być wykonane z miedzi lub ze stali nierdzewnej.

Jak już wspomniano, zalecenia odnoszącego się do omawianego zakresu zawierała już poprzednia edycja norm odgromowych [13] wprowadzona do stosowania w latach 2001–2002, która w 2004 r. stała się normą obowiązującą, gdyż została wymieniona w wykazie norm przywołanych do rozporządzenia [2, 14]. Najnowsza wersja normy PN-EN 62305-3:2011 rozszerza powyższy zapis i dopuszcza do stosowania w takich przypadkach także stal pomiedziowaną.

Problem ten podnoszony jest także w normie [5] w pkt 542.2.5 oraz C.4, zgodnie z którymi stali ocynkowanej nie wolno stosować na uziomy sztuczne łączone z uziomem fundamentowym, a dla zapewnienia dostatecznej żywotności systemu uziemiającego należy stosować elementy wykonane ze stali nierdzewnej lub innej dobrze zabezpieczonej za pomocą odpowiednich prefabrykowanych powłok chroniących przed wilgocią.

12. Uziomy pomiedziowane

Elementy wykonane z miedzi lub ze stali nierdzewnej charakteryzują się stosunkowo wysoką ceną i z tego względu projektanci lub wykonawcy często rezygnują z ich stosowania. Dopuszczenie w najnowszych arkuszach norm stali pomiedziowanej galwanicznie daje rozwiązanie najbardziej opłacalne pod względem ekonomicznym z jednoczesnym zachowaniem właściwości zbliżonych do miedzi, a zarazem zgodne z najnowszymi normami. Elementy wykonane ze stali pomiedziowanej charakteryzują się wysoką odpornością na korozję dzięki stosowaniu grubej powłoki miedzi oraz wytrzymałością na rozciąganie typową dla stali.

Fot. 6. Pomiar grubości powłoki pomiedziowanych uziomów pionowych GALMAR

o minimalnej grubości powłoki 250 µm

W normach [5] i [8] określone zostały minimalne grubości warstw miedzi, które wynoszą 70 µm dla bednarek i przewodów oraz 250 µm dla prętów wykorzystywanych na uziomy pionowe. Taka powłoka powinna zawierać 99,9% czystej miedzi.

Wśród producentów elementów uziemiających wykonywanych ze stali pomiedziowanej Polska może poszczycić się ofertą produktów firmy CBM Technology. Pomiedziowane systemy uziemień Galmar spełniają wymagania norm [1, 5, 8, 15] (przedstawione w tablicy 1) w zakresie minimalnych wymiarów oraz wymagania normy [8] odnośnie do testowania na narażenia mechaniczne. Opłaca się sprawdzić grubość powłok ochronnych przed ich zamontowaniem (fot. 7), gdyż pokrycie prętów stalowych powłokami galwanicznymi jest, jak wiadomo, trudną sztuką, a z praktyki handlowej i montażowej wynika, że możemy spodziewać się różnych niespodzianek zarówno w odniesieniu do powłok cynkowych, jak i miedzianych.

Fot. 7. Łączenie uziomów pionowych metodą bolec-wpust:

a) uziom pomiedziowany kuty Galmar z tuleją uszczelniająco-wzmacniającą

zapewniającą minimalną średnicę uziomu na całej jego długości;

b) uziom ocynkowany ze spłaszczoną końcówką wskutek wbijania – zmniejszona

średnica uziomu w miejscu połączenia prętów

Oferowane przez firmę CBM Technology bednarki pomiedziowane o wymiarach przekroju 25 x 4 mm oraz 30 x 4 mm to produkty unikalne, spełniające stawiane im wymagania odnośnie do minimalnej powierzchni przekroju (90 mm2 ), grubości taśmy (3 mm) oraz grubości powłoki miedzianej (70 µm). Testy dowodzą, że powłoka miedzi o grubości 70 µm i czystości 99,9% charakteryzuje się wysoką przyczepnością i plastycznością. Przeprowadzone przez firmę badania wykazały ponadto, że bednarki i druty pomiedziowane korodują około 5,5 razy wolniej niż bednarki i druty ocynkowane ogniowo: szybkość korozji ocynkowanych uziomów wyniosła 0,0481 mm/rok, natomiast uziomów pomiedziowanych – 0,0090 mm/rok [9].

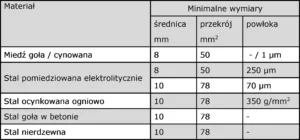

Tablica 3. Materiały i wymiary minimalne drutów

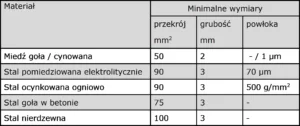

Tablica 4. Materiały i wymiary minimalne bednarek

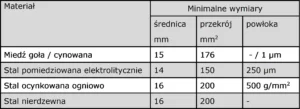

Tablica 5. Materiały i wymiary minimalne prętów

Uziomy pionowe Galmar oferowane są w dwóch wersjach zależnych od sposobu łączenia kolejnych prętów. Dostępne są

uziomy gwintowane, łączone za pomocą złączek, oraz tzw. uziomy kute, łączone metodą bolec-wpust. Oba typy uziomów dostępne są w znormalizowanych średnicach 14,2 mm i 17,2 mm (minimalna wymagana średnica wg norm – 14 mm).Uziomy te mogą być łączone w celu uzyskania odpowiednio długiego uziomu pionowego, aby osiągnąć wymaganą rezystancję uziemienia, przy czym głębokość pogrążenia uziomu łączonego złączkami dochodzi nawet do 30 m i jest znacznie większa od osiąganych głębokości wbicia uziomów o konstrukcji bezzłączkowej. Wysoka wytrzymałość na rozciąganie 600 N/mm2 umożliwia głębokie pogrążenie za pomocą wibromłotów. Uziomy kute Galmar dzięki tulei uszczelniająco-wzmacniającej zapewniają zgodnie z wymaganiami norm minimalną średnicę uziomu na całej jego długości. Spełnienie tego wymagania często jest niemożliwe w przypadku innych uziomów łączonych metodą typu bolec-wpust, gdzie może dochodzić do częściowego spłaszczenia końcówki uziomu podczas wbijania i niedokładnego połączenia prętów, co pokazano na fot. 7.

Gruba powłoka miedziana (minimalnie 250 μm) gwarantuje dużą wytrzymałość na zdzieranie warstwy ochronnej przy pogrążaniu prętów w ziemi oraz długą żywotność uziomu w glebie określaną na co najmniej 30 lat. Rozpoczęty w 2003 r. wieloletni program badań korozji uziomów pionowych, prowadzony przez firmę Galmar, w którym badaniom poddano zakopane na różnych poletkach doświadczalnych uziomy stalowe z powłoką miedzianą oraz cynkową (otrzymaną ogniowo i galwanicznie), wskazuje na wyższą odporność na korozję uziomów pomiedziowanych [10]. Po czterech latach od pogrążenia uziomów w ziemi grubość powłoki miedzi nie uległa zauważalnym zmianom (przy początkowej grubości powłoki Cu 260…360 µm) podczas, gdy powłoka uziomów stalowych ocynkowanych galwanicznie uległa niemal całkowitej degradacji (przy początkowej grubości powłoki Zn 20–30 µm), a w przypadku uziomów ocynkowanych ogniowo zmniejszyła się o około 25…30% (przy początkowej grubości powłoki Zn 50…60 µm). Także wieloletnie badania prowadzone za granicą dowodzą wyższości powłok miedzianych nad cynkowymi [11, 12].

13. Podsumowanie

Wymagania dotyczące elementów instalacji uziemiającej w omówionych normach powinny być ujednolicone. Sytuacja, w której różne normy definiują odmienne wymagania, nie powinna mieć miejsca. Obecny stan wskazuje na brak współpracy między poszczególnymi grupami roboczymi pracującymi nad normami. Norma PN-HD 60364-5-54 opracowana została przez grupę roboczą IEC/TC 64 zajmującą się instalacjami elektrycznymi niskiego napięcia i ochroną przeciwporażeniową, norma PN-EN 50522 opracowana została przez grupę IEC/TC 99 zajmującą się instalacjami elektrycznymi o napięciu powyżej 1 kV napięcia przemiennego i 1,5 kV napięcia stałego, a normy serii PN-EN 62305 i PN-EN 62561 przez grupę IEC/TC 81 zajmującą się ochroną odgromową. Oferowane na rynku produkty przeważnie występują w wymiarach, które spełniają wymagania dowolnej z norm. Jednak niektóre różnice, takie jak grubość powłoki miedzi dla prętów stalowych (90 µm wg PN-EN 50522; 250 µm wg pozostałych norm), mogą mieć już istotne znaczenie dla długoletniej praktyki eksploatacyjnej. W tablicach 3–5 przedstawiono propozycję ujednolicenia zaleceń dotyczących wymiarów i grubości powłok, opracowaną na podstawie omówionych norm dla najczęściej stosowanych elementów: drutów, bednarek i prętów.

Analizując zapisy najnowszych norm dotyczących ochrony odgromowej oraz norm dotyczących instalacji elektrycznych, optymalne rozwiązanie stanowią obecnie uziemienia wykonane ze stali pomiedziowanej elektrolitycznie. Przy obecnych cenach elementów z czystej miedzi i stali nierdzewnej oraz wysokim ryzyku kradzieży tych pierwszych jest to rozwiązanie najbardziej opłacalne pod względem ekonomicznym. Tylko elementy z odpowiednią grubością powłoki miedzi (250 µm dla prętów, 70 µm dla bednarek) zapewniają zgodność ze wszystkimi normami (dotyczącymi zarówno ochrony odgromowej, jak i instalacji elektrycznych) i są dopuszczone do stosowania w każdym przypadku, także jako uziomy sztuczne łączone z uziomem fundamentowym.

Z przedstawionych zaleceń zawartych w normach ochrony odgromowej wynika, że stosowanie do łączenia z uziomami fundamentowymi dodatkowych uziomów sztucznych na bazie przewodników ocynkowanych pozostaje z nimi w sprzeczności i wymaga od projektanta wyraźnego uzasadnienia takiej potrzeby zarówno ze względu na spodziewane zagrożenie korozyjne, jak i konieczność stosowania dodatkowych, kosztownych środków zabezpieczających (izolowania iskiernikami i osłonami).

Projektanci i wykonawcy, dla zapewnienia odpowiedniej żywotności instalacji uziemiających, powinni zwracać szczególną uwagę na dobór odpowiednich materiałów. Ma to zasadnicze znaczenie w przypadku wykorzystywania uziomów fundamentowych. Tylko stosowanie materiałów wysokiej jakości zgodnych z najnowszymi normami zapewni skuteczne i trwałe działanie systemu uziemiającego.

Literatura

- PN-EN 62305-3:2011 Ochrona odgromowa. Część 3: Uszkodzenia fizyczne obiektu i zagrożenie życia.

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. z 2002 r. Nr 75, poz. 690).

- Rozporządzenie Ministra Infrastruktury z dnia 10 grudnia 2010 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. z 2010 r. Nr 239, poz. 1597).

- PN-HD 60364-4-442:2012 Instalacje elektryczne niskiego napięcia – Część 4-442: Ochrona dla zapewnienia bezpieczeństwa – Ochrona instalacji niskiego napięcia przed przepięciami dorywczymi powstającymi wskutek zwarć doziemnych w układach po stronie wysokiego i niskiego napięcia.

- PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia. Część 5-54: Dobór i montaż wyposażenia elektrycznego. Uziemienia, przewody ochronne i przewody połączeń ochronnych.

- Musiał, Uziomy fundamentowe i parafundamentowe, miesięcznik SEP INPE „Informacje o normach i przepisach elektrycznych”, nr 143, s. 3–33, sierpień 2011.

- Ochrona elektrochemiczna przed korozją. Teoria i praktyka, praca zbiorowa, WNT, Warszawa 1971.

- PN-EN 62561-2:2012 Elementy urządzenia piorunochronnego (LPSC) – Część 2: Wymagania dotyczące przewodów i uziomów.

- PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV (oryg.).

- Łoboda, Badania korozyjne uziomów pionowych, „Elektrosystemy”, nr 4/2008, s. 78-82.

- W. Drisko, Field Testing of Electrical Grounding Rods, Naval Civil Engineering Laboratory, Port Hueneme, California, published by United States Department of Commerce, National Technical Information Service, 1970.

- Rempe, A Technical Report on The Service Life of Ground Rod Electrodes, 2003

- PN-IEC 61024-1-2:2002: Ochrona odgromowa obiektów budowlanych. Zasady ogólne. Część 1-2: Przewodnik B – Projektowanie, montaż, konserwacja i sprawdzanie urządzeń piorunochronnych.

- Rozporządzenie Ministra Infrastruktury z dnia 7 kwietnia 2004 r. zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie. (Dz.U. 2004 Nr 109, poz.1156).

- PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV (oryg.).

M. Zielenkiewicz, T. Maksimowicz, R. Marciniak, „Instalacje uziemiające – zalecenia norm”, Miesięcznik SEP INPE nr 184-185, s. 67 – 87, 2015