Autor: dr inż. Tomasz Maksimowicz

Wprowadzenie

Układ uziemiający powinien skutecznie pełnić swoje funkcje w całym okresie eksploatacji danego obiektu. O wartości rezystancji uziemienia decydują przede wszystkim całkowite wymiary podłużne, rozmieszczenie oraz ilość elementów poziomych i pionowych układu. Rodzaj materiału oraz wymiary poprzeczne mają natomiast wpływ na takie właściwości jak odporność na korozję (a zatem okres eksploatacji) i zdolność rozpraszania prądów uziomowych. Zgodnie z Prawem Budowlanym materiał do budowy uziemień powinien być dobrany odpowiednio do zakładanego okresu eksploatacji obiektu, a więc z uwzględnieniem wszelkich czynników, które mogą prowadzić do przyspieszonej korozji. Do budowy uziemień należy stosować produkty, spełniające wymagania dotyczące materiału, powłok ochronnych i odpowiednich przekrojów, które są określone w normach dotyczących instalacji elektrycznych oraz ochrony odgromowej.

Wymagania norm

Podstawowe wymagania odnośnie rodzaju materiału, kształtu i wymiarów poprzecznych określone są w następujących normach (aktualne wg PKN na dzień 27.01.2025):

- PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia — Część 5-54: Dobór i montaż wyposażenia elektrycznego — Układy uziemiające i przewody ochronne,

- PN-EN 50522:2022 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV,

- PN-EN 62305-3:2011 Ochrona odgromowa – Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia,

- PN-EN IEC 62561-2:2018-04 — Część 2: Wymagania dotyczące przewodów i uziomów.

Z wyżej wymienionych norm należy wyróżnić przede wszystkim PN-EN IEC 62561-2, która stanowi normę produktową dla elementów uziemiających. Norma ta zawiera wymagania nie tylko materiałowe, ale także opisuje szereg prób weryfikujących odporność na korozję, wytrzymałość mechaniczną oraz jakość powłok ochronnych. A zatem, certyfikat lub deklaracja zgodności z normą produktową potwierdza jakość produktu, a nie tylko zgodność materiału. Najnowsza 3. edycja serii norm PN-EN IEC 62561 zawiera istotny załącznik, który stwierdza, że badania typu przeprowadzone zgodnie z wcześniejszymi edycjami normy potwierdzają również ich zgodność z aktualnymi wymaganiami pod warunkiem zachowania technologii wytwarzania produktu.

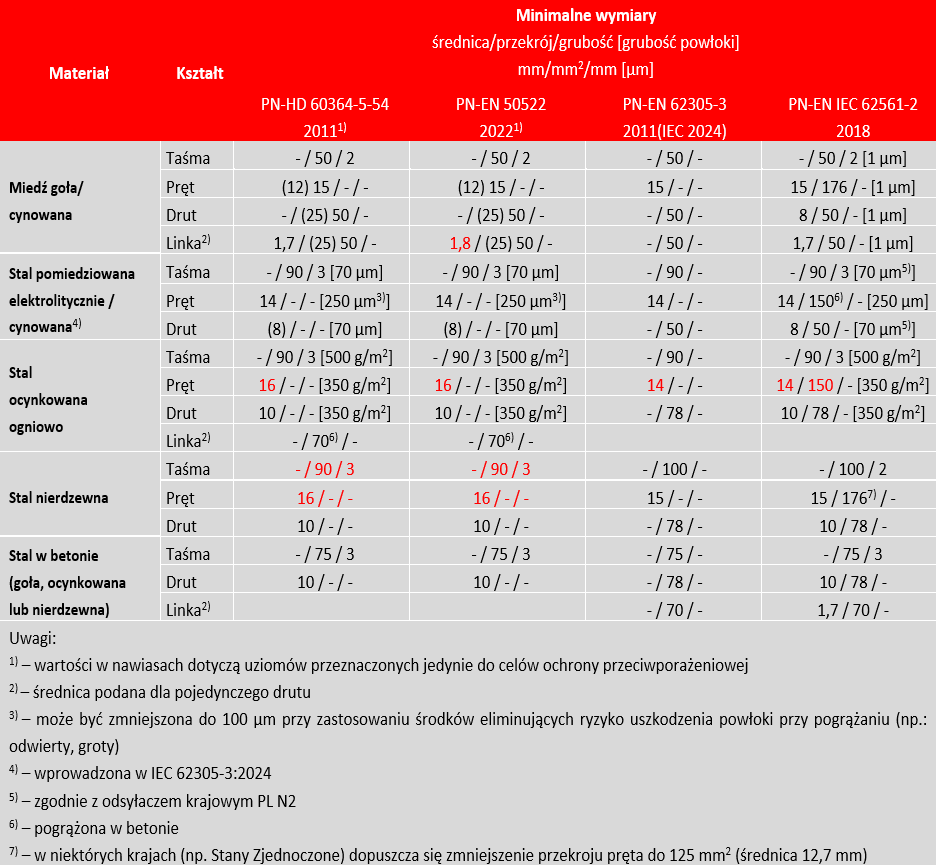

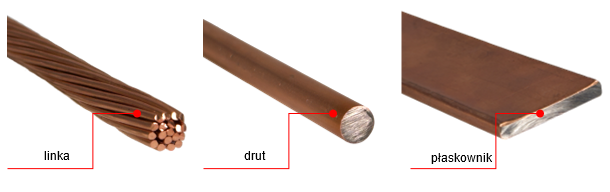

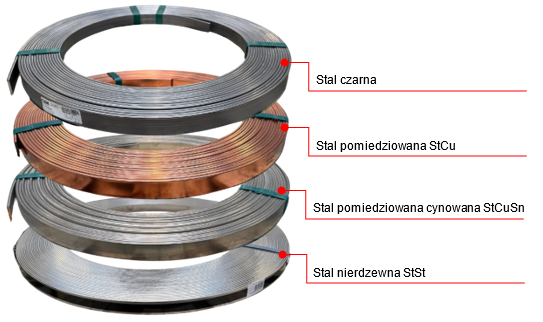

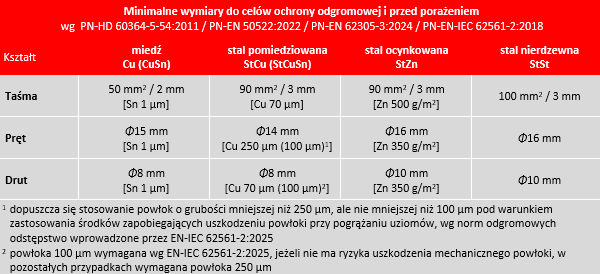

Aktualizacje norm, które przeprowadzane są w odstępach od 5 do nawet kilkunastu lat, pociągają za sobą także zmiany wymagań dla materiałów stosowanych w uziemieniach. Największe zmiany w ostatnim czasie w tym zakresie wprowadzono w kolejnym wydaniu normy PN-EN 50522 opublikowanym w 2022 r., które niemal ujednoliciły wytyczne względem PN-HD 60364-5-54. Warte uwagi są także zmiany, które wprowadza najnowsza wersja IEC 62305-3 opublikowana we wrześniu 2024 r. oraz kolejna edycja EN IEC 62561-2 planowana do publikacji w połowie 2025 r. Obie te normy zgodnie z harmonogramem powinny uzyskać status PN-EN do końca 2025 r. Aktualne wymagania dla taśm (bednarek), prętów, drutów i linek według opublikowanych norm krajowych i międzynarodowych przedstawiono w tablicy 1., gdzie uwzględniono podstawowe materiały stosowane w praktyce do budowy uziemień. Po zmianach wprowadzonych w ostatnich latach niemal ujednolicono wymagania wszystkich norm, a pozostałe rozbieżności występują głównie między normami z dziedziny instalacji elektrycznych (PN-HD 60364-5-54, PN-EN 50522) i ochrony odgromowej (PN-EN 62305-3, PN-EN IEC 62561-2). Tablice w normach określają wymagania także dla innych kształtów takich jak rury, profile, lite płyty czy kratownice, a najnowsze normy odgromowe wprowadzają także siatki ekwipotencjalne (drut fi 4 mm, oko siatki 250-500 mm). Płyty, kraty i siatki wyrównawcze stosowane głównie w energetyce do celów ochrony przeciwporażeniowej. Warto jednak zwrócić uwagę, że do budowy uziemień poziomych można wykorzystać nie tylko bednarki przyjęte w Polsce jako standard. W wielu krajach, linki lub drut jako uziomy poziome są nawet częściej stosowane niż przewody płaskie.

Tablica 1. Materiały dopuszczalne do stosowania dla elementów uziemiających.

Rys. 1. Porównanie typowych kształtów przewodów stosowanych do budowy uziemień

Wymagania materiałowe

Jako podstawowe rodzaje materiałów, dopuszczone do stosowania zarówno przez normy elektryczne, jak i odgromowe uznaje się miedź, stal pomiedziowaną, stal ocynkowaną oraz stal nierdzewną. Poza materiałami wymienionymi w powyższej tabeli, w wybranych normach wymienia się także stal z powłoką miedzi 2000 μm (PN-HD 60365-5-54, PN-EN 50522) oraz miedź galwanizowaną (PN-EN 50522), które jednak w praktyce nie są stosowane. Ostatnia aktualizacja normy PN-EN 50522 zaprzestała dopuszczania materiałów z powłokami ołowiu. Dodatkowo normy określają wymagania dla stali w betonie, a więc dla uziomu fundamentowego.

Miedź (Cu)

Miedź charakteryzuje się przede wszystkim bardzo dobrą przewodnością elektryczną oraz odpornością na korozję. Dzięki temu dla elementów miedzianych wymagane są najmniejsze przekroje bednarek o powierzchni przekroju zaledwie 50 mm2 (przy grubości 2 mm). Wymagania norm dla miedzi są niemal spójne. Dla drutów i linek wymaga się standardowego przekroju 50 mm2. W odróżnieniu od pozostałych norm, wg PN-EN 50522 wymaga się jedynie większej średnicy pojedynczego drutu dla linek (1,8 mm w porównaniu do typowej wartości 1,7 mm). Ponadto normy elektryczne dopuszczają nawet dwukrotnie mniejsze przekroje elementów, jeżeli uziom pełni funkcję jedynie do celów ochrony przed porażeniem. Dla miedzi dopuszcza się także dodatkową powłokę cyny (Sn) ze względów estetycznych.

Stal pomiedziowana (StCu)

Stal pomiedziowana stanowi połączenie dużej wytrzymałości mechanicznej stali oraz odporności na korozję powłoki miedzianej. Wymagania dla tego materiału są bardziej złożone i skupiają się przede wszystkim na technologii wytwarzania (powłoka elektrolityczna) i grubości powłoki Cu.

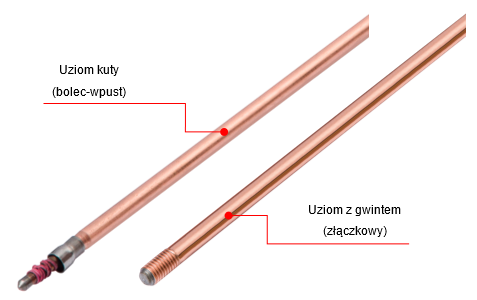

Dla prętów o średnicy co najmniej 14 mm podstawowo wymaga się powłoki 250 μm, która zapewnia ochronę przed uszkodzeniem przy pogrążaniu uziomów pionowych w ziemi. Zgodnie z normami elektrycznymi powłoka ta może być mniejsza (≥ 100 μm) pod warunkiem, że stosuje się środki ochrony przed uszkodzeniem mechanicznym powłoki przy pogrążaniu zgodnie z wytycznymi producenta. Przykładowo powłoka 100 μm jest dopuszczona dla prętów umieszczanych w odwiertach lub pogrążanych z zastosowaniem elementów ochronnych, np.: grotów, które powodują powstawanie kanału zmniejszającego ryzyko uszkodzenia powłoki Cu. Takie samo wymaganie wprowadzone zostanie także w kolejnej edycji IEC 62561-2:2025, a zatem i w przyszłych normach odgromowych.

Dla uziomów poziomych StCu podstawowa grubość powłoki miedzi to 70 μm dla bednarek o przekroju 90 mm2 oraz drutów o średnicy 8 mm. Mniejsza powłoka Cu w stosunku do powłoki wymaganej na prętach wynika z faktu, że uziomy poziome są układane w gotowych wykopach i nie są narażone na uszkodzenia mechaniczne. Wymagania powłoki drutów ulegną zmianie z wprowadzeniem IEC 62561-2:2025, wg której powłoka Cu powinna być nie mniejsza niż 100 μm pod warunkiem pogrążania w sposób eliminujący ryzyko uszkodzenia powłoki, np. w wykopie (w przeciwnym razie 250 μm). Ponadto powłoka 250 μm będzie zalecana w środowisku korozyjnym – zgodnie z PN-EN IEC 62561-7:2023 wysokie obciążenie korozyjne występuje w glebach o pH < 6 i rezystywności ρ < 50 Ωm.

Kolejną zmianą w najnowszych normach jest formalne dopuszczenie w IEC 62305-3:2024 stali pomiedziowanej cynowanej (StCuSn). Jest to wynikiem ostatnich badań, które wykazują, że powłoka cyny zapewnia nie tylko walory estetyczne, ale także znacznie wyższą odporność na korozję i możliwość łączenia przewodów pomiedziowanych z innymi materiałami, takimi jak stal ocynkowana.

Rys. 2. Porównanie konstrukcji prętów łączonych metodą bolec-wpust oraz złączkowych

Stal ocynkowana (StZn)

Stal ocynkowana to najpopularniejszy w Polsce z materiałów stosowany w uziemieniach, głównie ze względu na niską cenę. Dopuszcza się jedynie uziomy cynkowane ogniowo – powłoka galwaniczna nie jest dopuszczona do stosowania w ziemi ze względu na zbyt małą odporność na korozję. Powłoka cynku powinna być gładka, ciągła i wolna od plam. Podstawowe wymaganie odnośnie powłoki dotyczy jej gramatury, która powinna być nie mniejsza niż 500 g/m2 dla bednarek i 350 g/m2 dla drutów, prętów i rur. W normach elektrycznych podawane są także dodatkowo minimalne i średnie grubości powłoki. W przypadku wyrobu gotowego grubość powłoki w odróżnieniu od gramatury można zmierzyć.

Różnice między wymaganiami norm elektrycznych i odgromowych dotyczą średnicy prętów na uziomy pionowe: 16 mm w porównaniu do 14 mm. Dla bednarek, podobnie jak dla stali pomiedziowanej wymaga się przekroju 90 mm2, ale w przypadku drutów należy stosować już przewody o większej średnicy 10 mm. Normy odgromowe nie wskazują zastosowania linek StZn.

Stal nierdzewna (StSt)

Należy zwrócić uwagę, że na rynku dostępnych jest wiele rodzajów stali nierdzewnej. Normy zgodnie jednak określają skład właściwy dla materiałów stosowanych w budowie uziemień: chrom ≥ 16 %, nikiel ≥ 5 %, molibden ≥ 2 %, węgiel ≤ 0,08 %. Jest to skład odpowiadający stali AISI 316, inaczej także oznaczanej jako stal kwasoodporna A4. Stal nierdzewna klasy A2 nie może być stosowana do pogrążania w gruncie, ponieważ nie zawiera molibdenu, który zapewnia wyższą odporność na korozję. Typowe gatunki stali nierdzewnej podawane w PN-EN 50522 to 1.4401 (AISI 316), 1.4404 (AISI 316L) lub 1.4571 (AISI 316 Ti).

Stal nierdzewna typu 316 (A4) jest bardzo odporna na korozję jednak charakteryzuje się bardzo słabą przewodnością. Z tego powodu przykładowo w porównaniu do stali pomiedziowanej według norm odgromowych wymagane są większe przekroje elementów wynoszące 78 mm2 dla drutu (fi 8 mm), 100 mm2 dla bednarek i 176 mm2 dla prętów (fi 15 mm). W normach elektrycznych można spotkać nieco odmienne wymagania: 90 mm2 dla bednarek i 200 mm2 dla prętów (fi 16 mm).

Stal w betonie

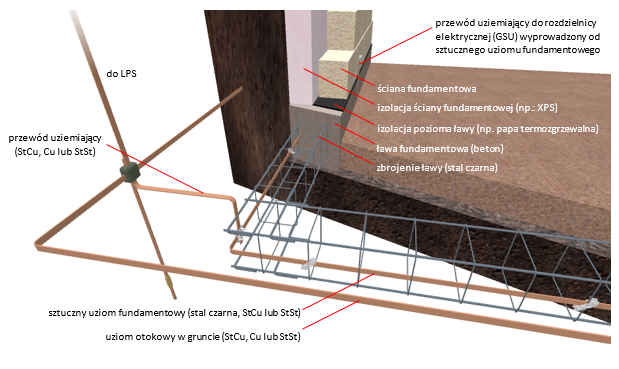

Do budowy uziomu fundamentowego można w praktyce zastosować dowolny materiał. Do tego celu normy odgromowe wymieniają stal gołą (czarną), natomiast normy elektryczne określają w tym zakresie zarówno stal gołą, stal ocynkowaną oraz stal nierdzewną. Powłoka ochronna do zastosowań w betonie nie jest konieczna, ponieważ odporność na korozję zapewnia otulina betonu, która według norm odgromowych powinna być nie mniejsza niż 50 mm. Z tego względu do budowy sztucznego uziomu fundamentowego można zastosować już bednarkę ze stali czarnej o przekroju 75 mm2. Dla drutu wymagana średnica to 10 mm, a więc typowe pręty żebrowane o średnicy 12 mm, stosowane jako zbrojenie także może być do tego celu wykorzystane.

Warunki stosowania materiałów

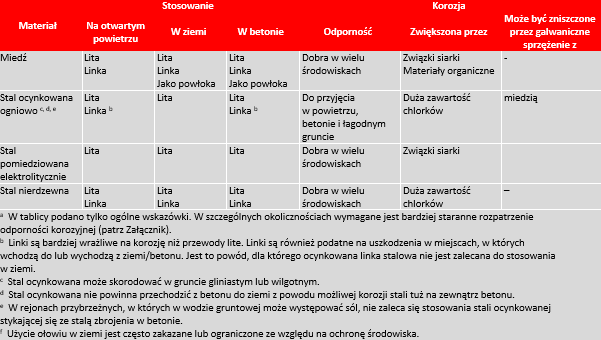

Materiały zatwierdzone przez normy, a więc miedź, stal pomiedziowana, stal ocynkowana oraz stal nierdzewna charakteryzuje się różną odpornością na korozję, przewodnością oraz czynnikami, które mogą powodować ich przyspieszoną korozję. W tablicy 2. przywołano warunki stosowania poszczególnych materiałów na podstawie PN-EN 62305-3 (pominięto aluminium i ołów, które są nieodpowiednie do budowy uziemień).

Odporność na korozję

W pierwszej kolejności należy zwrócić uwagę na odporność na korozję, które jest określana jako „dobra w wielu środowiskach” dla miedzi, stali pomiedziowanej oraz stali nierdzewnej, a jedynie jako „do przyjęcia w powietrzu, betonie i łagodnym gruncie” dla stali ocynkowanej. Trudno ocenić okres eksploatacji danego materiału w latach, ponieważ zależeć on będzie od wielu czynników i warunków glebowych. Należy jednak mieć świadomość, że stal ocynkowana charakteryzuje się najmniejszą odpornością na korozję, a więc dla obiektów, dla których pożądane jest zapewnienie skutecznego układu uziemiającego w odpowiednim okresie eksploatacji należy stosować materiały o dobrej odporności na korozję.

Norma PN-EN 62305-3 podaje jedynie ogólne określenia klasyfikujące odporność na korozję jako „dobrą” lub „do przyjęcia”. W literaturze [Hoppel] można spotkać natomiast wyniki badań laboratoryjnych porównujących szybkość korozji stali ocynkowanej oraz stali pomiedziowanej. Badania przeprowadzone w Instytucie Techniki Budowlanej uwzględniały dodatkowo stal pomiedziowaną z dodatkową powłoką cyny (StCuSn). Uzyskane wyniki wykazały ponad 4-krotnie szybszy ubytek masy próbek ocynkowanych StZn w porównaniu do próbek pomiedziowanych StCu. Największa różnica występowała natomiast dla stali pomiedziowanej cynowanej, dla której odnotowano ponad 6-krotnie mniejszy ubytek masy w roztworze o odczynie lekko kwaśnym (pH 6,0÷6,5) oraz aż 16-krotną różnicę dla odczynu kwaśnego (pH 5,0÷5,5). Niestety badania te nie obejmowały miedzi i stali nierdzewnej.

Aby zapewnić dłuższy okres eksploatacji danego materiału jedną z metod jest stosowanie materiałów o wyższym przekroju – grubszy przewód będzie korodował dłużej. Takie praktyki wprowadziły chociażby grupy energetyczne przyjmując jako standard przewody poziome o przekroju aż 200 m2 (40×5 mm). Jest to podyktowane doświadczeniami eksploatacyjnymi na podstawie uziomów wykonywanych powszechnie ze stali ocynkowanej.

Rys. 3. Porównanie przewodów płaskich wykonanych z różnych materiałów

Wpływ warunków środowiskowych

Korozja materiału może być dodatkowo zwiększona przez związki, jakie mogą występować w danym środowisku (zarówno w powietrzu, jak i w glebie). Nie ma materiałów idealnych i miedzi (a więc i stali pomiedziowanej) nie zaleca się stosować w środowisku, w którym występują związki siarki lub materiały organiczne. Dla stali ocynkowanej i stali nierdzewnej niekorzystne jest natomiast występowanie chlorków. Ostatnia kolumna tabeli dotyczy materiałów, z jakimi nie są wskazane połączenia galwaniczne, które mogłyby doprowadzić do szybszej korozji materiału. Tu dla stali ocynkowanej nie jest wskazane łączenie z miedzią wynikające z różnicy potencjałów elektrochemicznych – o ile przy połączeniach w powietrzu problem ten można rozwiązać z zastosowaniem odpowiednich przekładek, to rozwiązanie to nie sprawdzi się przy połączeniach w ziemi, ponieważ obwód elektryczny zamknie się przez przewodzący grunt.

Do przywołanej tabeli norma podaje dodatkowe uwagi, które dotyczą praktycznie przeciwskazań stosowania stali ocynkowanej i ryzyka korozji. Biorąc pod uwagę wszelkie informacje zawarte w tej tabeli, w przypadku stali z powłoką cynku można powiedzieć „tani nie bez powodu”. Warto także zwrócić uwagę na wytyczne krajowe przywołane w najnowszej wersji IEC 62305-3:2024, według których w Stanach Zjednoczonych do pogrążania w ziemi należy stosować wyłącznie uziomy wykonane z miedzi, stali pomiedziowanej lub stali nierdzewnej.

Tablica 2. Materiały i warunki ich stosowania (wg Tablicy 5. PN-EN 62305-3)

Czynniki zwiększające ryzyko korozji

Przywołana tablica zawiera ogólne wskazówki, natomiast przy doborze materiału należy także brać inne wytyczne podawane w normach dla szczególnych przypadków. W pierwszej kolejności trzeba przywołać tu wytyczne zawarte zarówno w normach elektrycznych PN-HD 60364-5-54 (pkt. C.4), jak i normach odgromowych PN-EN 62305-3 (pkt. E.5.4.3.2) dotyczące budowy uziomu fundamentowego. Zgodnie z tymi punktami, jeżeli układ uziomów w ziemi, który ma połączenie z uziomem fundamentowym lub inną stalą w betonie, powinien być wykonany z miedzi, stali pomiedziowanej lub stali nierdzewnej. Zastosowanie w takim przypadku stali ocynkowanej prowadzić będzie do powstania ogniwa galwanicznego i spowoduje przyspieszoną korozję uziomu ocynkowanego. Warto mieć na uwadze, że problem ten może dotyczyć różnych obiektów w których wykorzystywane są ławy, płyty, stopy fundamentowe i zbrojenie w betonie. Należy podkreślić, że te wytyczne dotyczą wszelkich przewodów wyprowadzanych z betonu bezpośrednio do ziemi, do których łączone są uziomy w gruncie lub przewody odprowadzające urządzenia piorunochronnego. Ponadto zgodnie z PN-EN 62305-3 (pkt. E.4.3.4) stosowanie stali ocynkowanej w betonie wymaga oceny wielu czynników zewnętrznych i mając na uwadze, że mogłoby to w pewnych okolicznościach prowadzić nawet do uszkodzenia betonu zaleca się stosowanie innych materiałów niż StZn.

Rys. 4. Uziom fundamentowy z wykorzystaniem zbrojenia ławy fundamentowej

oraz rozbudową o dodatkowe uziomy w gruncie

Podobnie, ze względu na ryzyko korozji uziomów wykonanych z miedzi, nie należy łączyć z pogrążonymi w ziemi stalowymi elementami konstrukcyjnymi budynków, stalowymi rurami i palami. Mogłoby to prowadzić do korozji stalowych elementów konstrukcyjnych, jako materiału mniej szlachetnego w porównaniu do miedzi. Kwestia ta jest poruszana w najnowszej edycji IEC 62305-3:2024 i dotyczy zarówno miedzi, jak i stali pomiedziowanej, ale już nie dotyczy stali pomiedziowanej z powłoką cyny.

Przewodność elektryczna

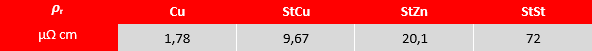

Poszczególne materiały różnią się także pod względem przewodności elektrycznej (Tablica 3.). W tej kwestii bezkonkurencyjna jest miedź, natomiast najgorsze parametry charakteryzuje stal nierdzewna. Między innymi z tego względu dla przewodów StSt normy wymagają największych przekrojów. Przy przepływie prądów zwarciowych wysoka rezystywność prowadzić może do znacznego wzrostu temperatury, co powoduje, że stal nierdzewna nie jest odpowiednia do uziemień w energetyce. W przypadku stali z powłokami ochronnymi okazuje się, że powłoka miedzi o grubości zaledwie 70 μm powoduje, że stal pomiedziowana zapewnia dwukrotnie lepszą przewodność w porównaniu do stali ocynkowanej.

Tablica 3. Rezystywność materiałów do budowy uziemień

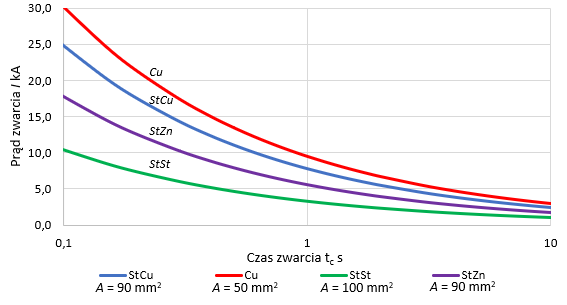

Przewodność ma istotne znaczenie w energetyce w instalacjach, w których spodziewa się dużych wartości prądów zwarciowych. W przypadku zastosowania materiału o zbyt małej przewodności lub zbyt małym przekroju, przepływ prądu zwarciowego do momentu zadziałania zabezpieczeń może powodować nadmierne nagrzanie przewodu uziemiającego. To z kolei może prowadzić do odkształcenia przewodu, uszkodzenia jego powłoki i utraty jego właściwości. Na rysunku 3. przedstawiono maksymalne wartości prądów zwarciowych, w funkcji czasu zwarcia dla różnych materiałów o minimalnych dla nich przekrojach wymaganych przez normy. Zastosowanie miedzi, chociaż kosztowne, pozwala na odprowadzanie prądów o największym natężeniu nawet przy dwukrotnie mniejszym przekroju. Najgorzej w tym zestawieniu wypadają stal ocynkowana i stal nierdzewna, ze względu na słabszą przewodność.

Rys. 5. Maksymalny prąd zwarciowy dla minimalnych przekrojów przewodów uziemiających

dla maksymalnej temperatury nagrzewania Tm = 300 °C

Podsumowanie

Wymagania norm dotyczących materiałów stosowanych na uziemienia dążą powoli do ujednolicenia. Zmiany wprowadzane w ostatnich edycjach dokumentów powodują, że pozostają jedynie nieznaczne różnice między normami z zakresu instalacji elektrycznych i normami dotyczącymi ochrony odgromowej.

Jako wspólne dla wszystkich norm należy wymienić materiały takie jak: miedź, stal pomiedziowana, stal ocynkowana na gorąco oraz stal nierdzewna. Podstawowe kształty materiałów to taśmy (bednarki), pręty i druty. Linki, rury, profile i inne kształty wymienianie są jedynie dla wybranych materiałów. Zestawienie minimalnych wymagań dla podstawowych materiałów i kształtów zebrano w tablicy 4. Różnice w wymaganych przekrojach dla poszczególnych materiałów podyktowane są ich właściwościami elektrycznymi i mechanicznymi oraz odpornością na korozję.

Z ostatnich zmian najistotniejsze dotyczą stali pomiedziowanej. Formalnie w standardach zaczyna być wymieniana stal pomiedziowana z dodatkową powłoką cyny. Ponadto wymagania odnośnie powłoki z jednej strony dążą do obostrzenia i zwiększenia wymagania do 100 µm dla drutu, ale z drugiej normy odgromowe dopuszczą wraz z 3. edycją EN IEC 62561-2 powłokę 100 µm dla prętów, pod warunkiem zachowania środków ochrony powłoki przed uszkodzeniem mechanicznym.

Tablica 4. Wymagania materiałów stosowanych do budowy uziemień

Bibliografia

- PN-HD 60364-5-54:2011 Instalacje elektryczne niskiego napięcia — Część 5-54: Dobór i montaż wyposażenia elektrycznego — Układy uziemiające i przewody ochronne

- PN-EN 50522:2011 Uziemienie instalacji elektroenergetycznych prądu przemiennego o napięciu wyższym od 1 kV

- PN-EN 62305-3:2011 Ochrona odgromowa — Część 3: Uszkodzenia fizyczne obiektów i zagrożenie życia

- PN-EN IEC 62561-2:2018-04 Elementy urządzenia piorunochronnego (LPSC) — Część 2: Wymagania dotyczące przewodów i uziomów

- Hoppel W., Marciniak R., Uziemienia w sieciach elektroenergetycznych, WNT/ Wydawnictwo Naukowe PWN, Warszawa 2020